Nem todos os graus de Ferro dúctil são adequados para aplicações de alta pressão e a seleção da composição da liga direita é crucial para o desempenho. A versatilidade do ferro dúctil permite que vários elementos de liga, como cromo, níquel e molibdênio, aumentem sua força, resistência à fadiga, resistência ao desgaste e resistência à fluência. Esses elementos melhoram a capacidade da parte de suportar ambientes de alta pressão, onde as notas tradicionais podem falhar devido à sua incapacidade de lidar com o estresse. Ao selecionar ferro dúctil para aplicações de alta pressão, é essencial escolher notas com resistência à tração aprimorada e resistência ao impacto, garantindo que o material tenha um desempenho sob carga sem fratura. Trabalhar em estreita colaboração com fornecedores para especificar a liga correta com base em condições operacionais, como faixas de temperatura, níveis de pressão e estresse esperado, é necessário para obter resultados ideais em sistemas de alta pressão.

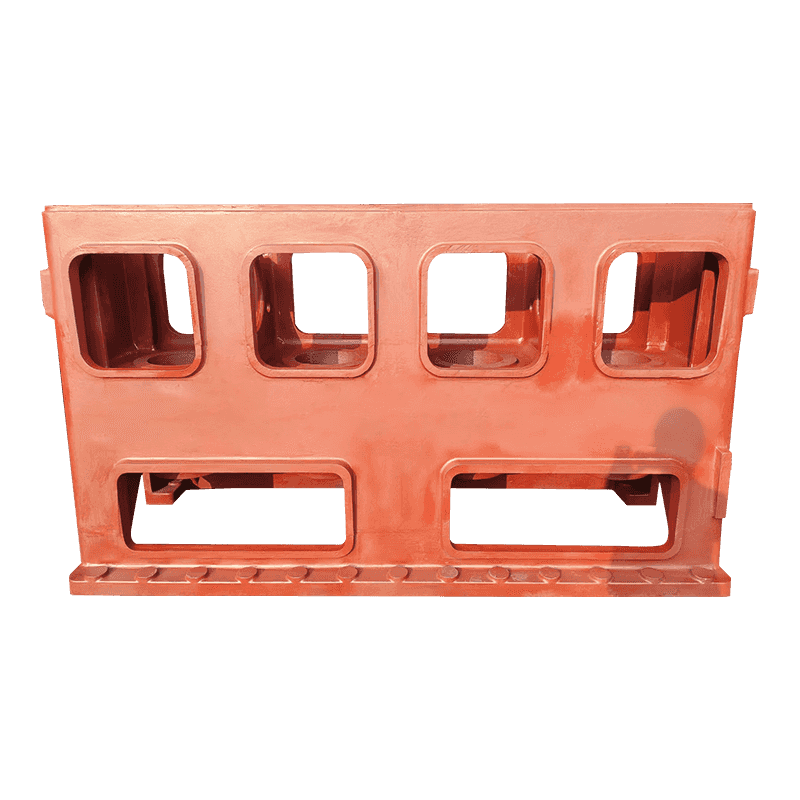

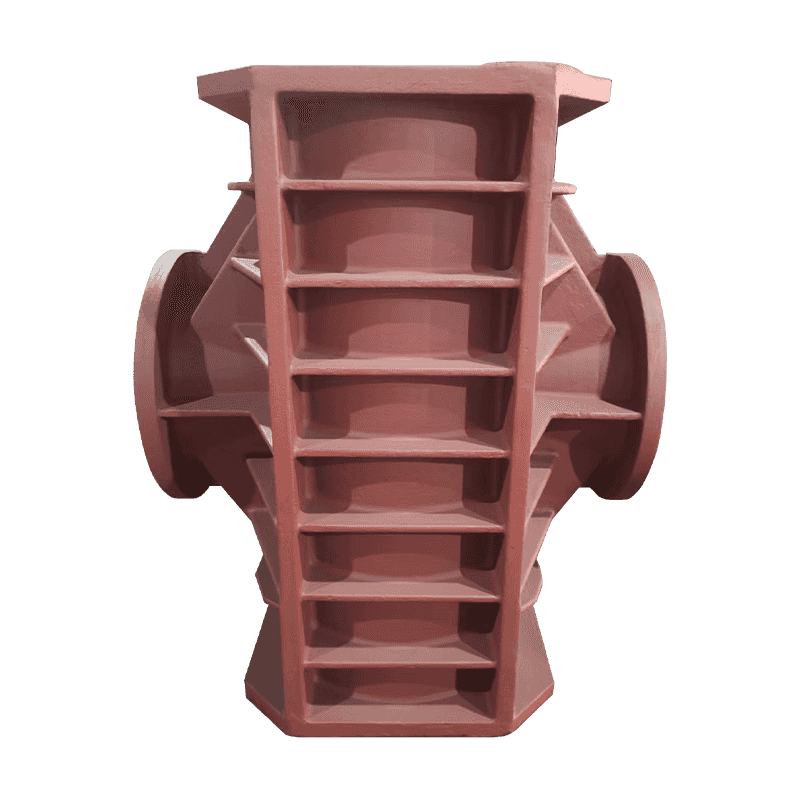

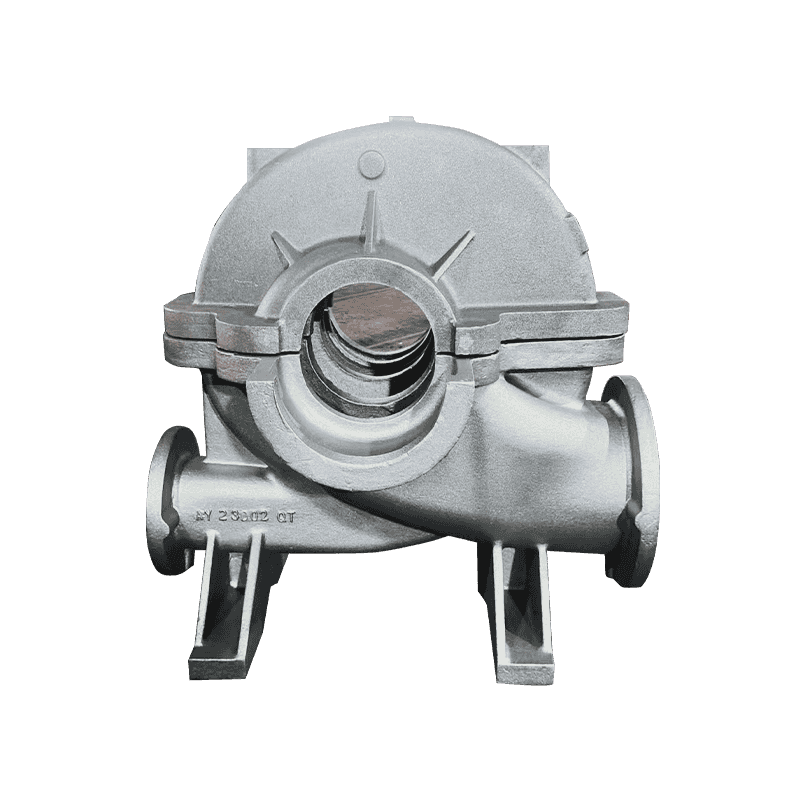

Ao projetar peças de ferro dúctil para ambientes de alta pressão, garantir que o componente possa suportar as forças que enfrentará é crítico. Isso inclui a incorporação de seções reforçadas e paredes mais grossas em áreas sujeitas a maior estresse para impedir a falha do material. A geometria da peça deve ser projetada para evitar concentrações de estresse, que são pontos fracos que podem levar a rachaduras ou fraturas sob condições de alta pressão. Bordas nítidas ou transições abruptas devem ser evitadas, pois elas podem amplificar o estresse em pontos localizados, levando a uma falha prematura. A análise completa dos elementos finitos (FEA) pode ser usada durante a fase de projeto para simular a distribuição de tensão e otimizar o design da peça para o máximo desempenho.

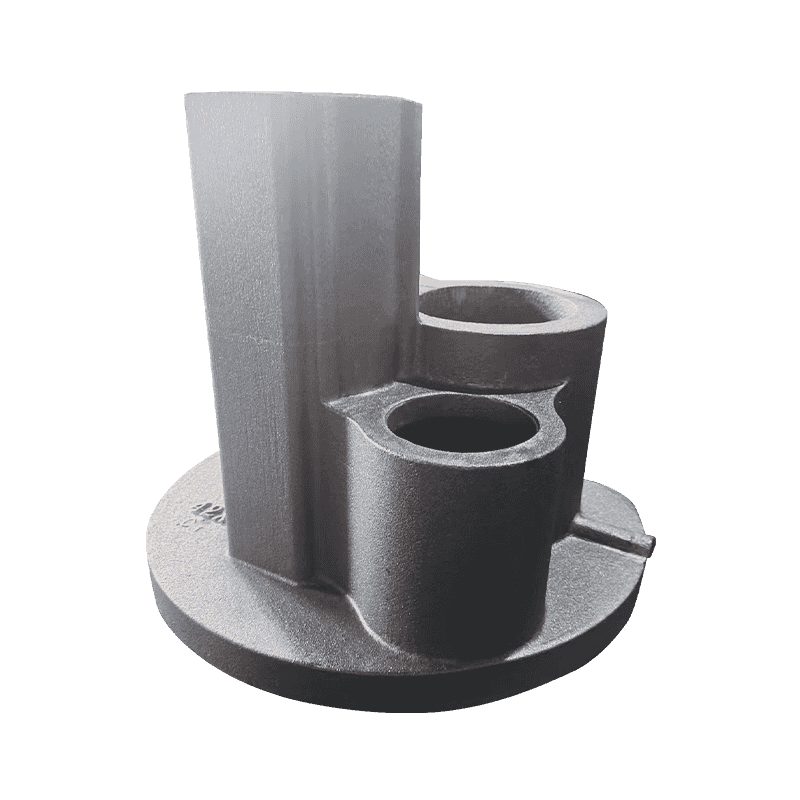

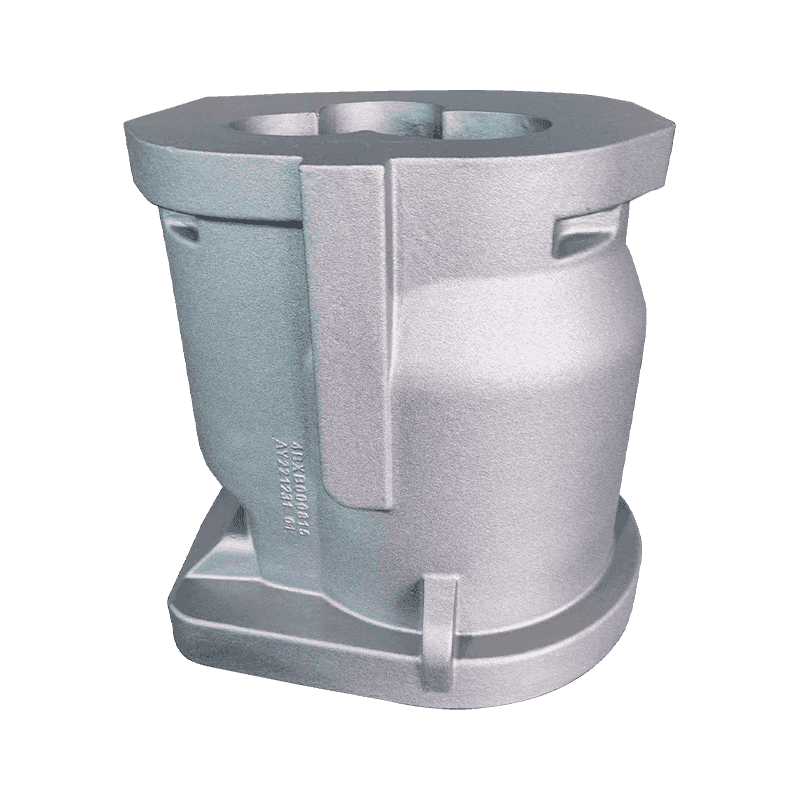

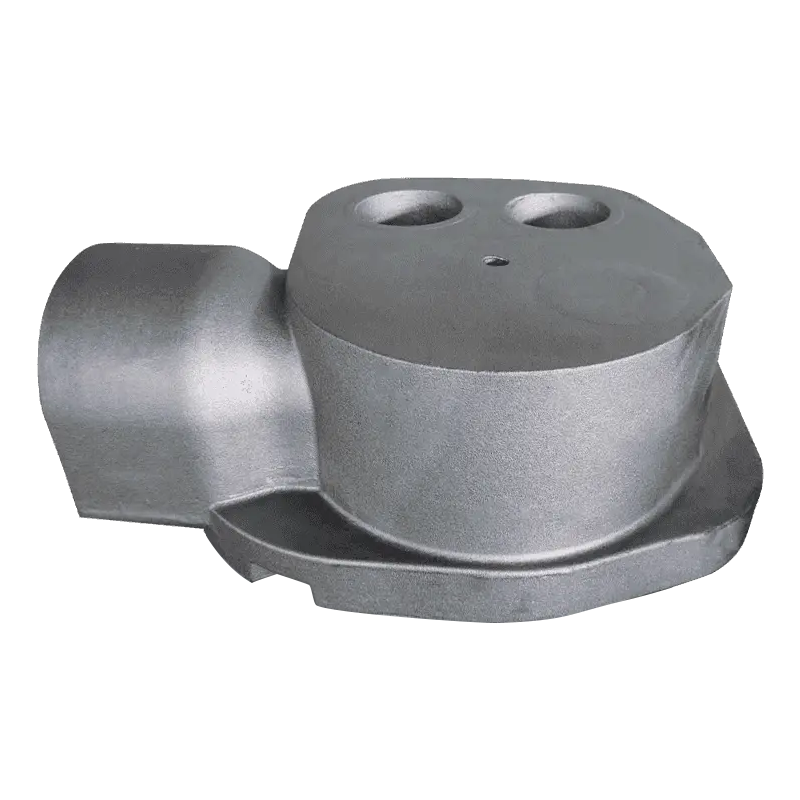

O processo de fundição é crucial para garantir que a parte do ferro dúctil esteja livre de defeitos que possam comprometer sua força em condições de alta pressão. Porosidade, retração, fechamentos frios e rachaduras podem enfraquecer a peça e causar falha quando expostos à alta pressão. O processo de fundição também deve envolver verificações rigorosas de controle de qualidade para garantir que as peças atendam às especificações dimensionais e mecânicas necessárias. O tratamento térmico, como alívio do estresse ou recozimento, pode ser aplicado a peças de ferro dúctil para reduzir ainda mais as tensões internas introduzidas durante a fundição e melhorar a força geral do material. Esses processos ajudam a eliminar as fraquezas no material, garantindo que ele mantenha sua integridade sob pressão.

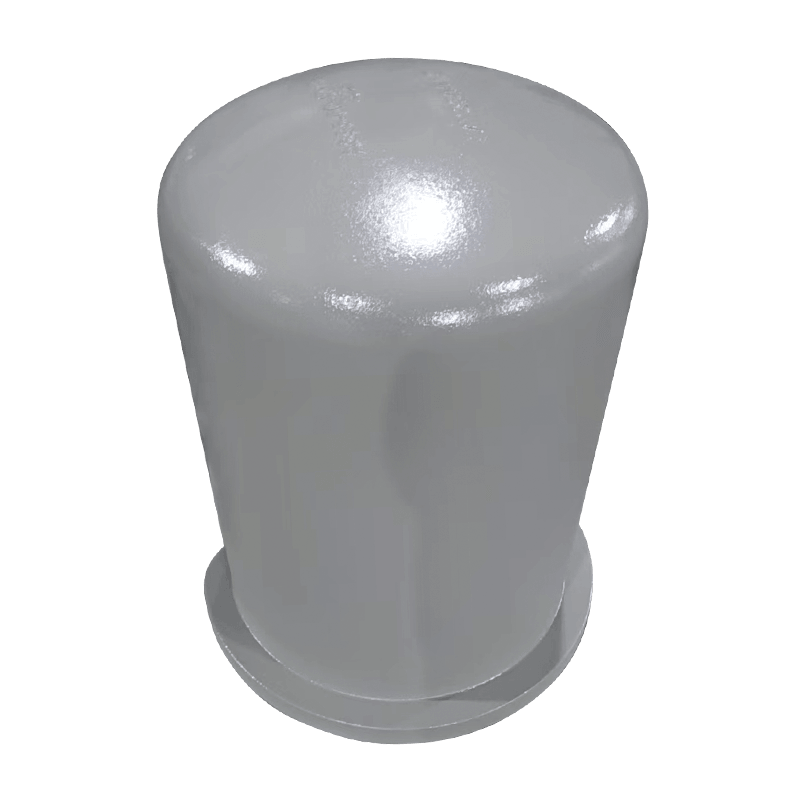

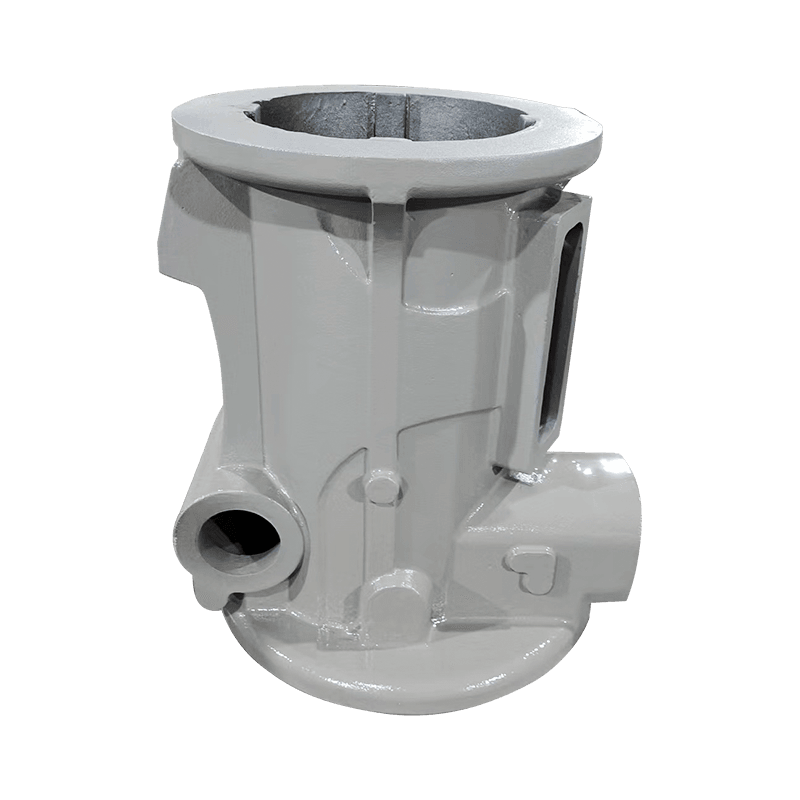

O acabamento superficial das partes de ferro dúctil desempenha um papel crítico em seu desempenho em condições de alta pressão. O peening de tiro, que induz a tensão de compressão na superfície, pode melhorar significativamente a resistência da parte ao rachaduras em ambientes de carga cíclica e alta pressão. Os tratamentos de superfície como endurecimento, revestimento ou galvanização podem melhorar ainda mais a resistência do material ao desgaste, corrosão e fadiga. Revestimentos, como epóxi, poliuretano ou cerâmica, oferecem barreiras de proteção contra fluidos corrosivos ou ambientes abrasivos que, de outra forma, poderiam degradar o material ao longo do tempo. Esses tratamentos de superfície não apenas melhoram a longevidade da parte, mas também reduzem a probabilidade de insuficiência catastrófica, garantindo que a parte de ferro dúctil continue a funcionar com eficiência sob pressão.

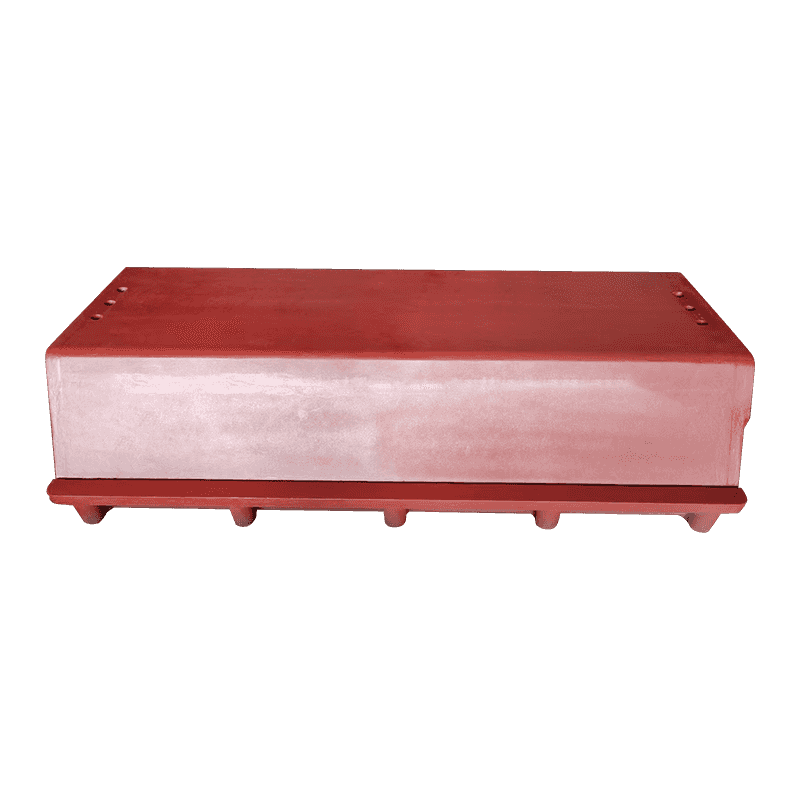

Antes que as peças de ferro dúctil sejam colocadas em serviço em aplicações de alta pressão, elas devem passar por um rigoroso teste de pressão para verificar sua capacidade de suportar a carga necessária sem falha. Testes hidrostáticos (onde a água é usada para simular as condições de pressão) e testes pneumáticos (usando ar ou gás) são métodos comuns para avaliar a resistência a vazamentos da peça, força e integridade geral. Esses testes ajudam a identificar possíveis pontos de falha no design ou fundição da parte, garantindo que ele não falhe sob a pressão operacional máxima. Os testes também podem revelar questões como microfraturas, pontos de vazamento ou porosidade, o que pode não ser visível apenas por inspeção visual.