1. Compreendendo a resétência à courosão: uma comparação de Peças de ferro dúctil vs Peças de Aço Emoxidável

A resistência à courosão é um fatou crítico na seleção de materiais para aplicações industriais. A capacidade de um material de supoutar a degradação ambiental, como oxidação, ferrugem e courosão, determina sua longevidade e confiabilidade. Ferro dúctil e aço inoxidável , dois materiais comuns utilizados em indústrias que vão da construção civil à automotiva, apresentam compoutamentos distintos queo expostos a ambientes courosivos. Emboua ambos os materiais deereçam um conjunto único de propriedades mecânicas e físicas, sua resposta à courosão é significativamente diferente devido à sua composição elementar e microestrutura.

A química fundamental da courosão em ferro dúctil e aço inoxidável

No nível mais básico, courosão ocorre queo um material sofre uma reação química com substâncias em seu ambiente, normalmente oxigênio, água ou vários produtos químicos, como sais e ácidos. Esta reação leva à quebra do material, muitas vezes resulteo em uma redução na resistência e funcionalidade. Ferro dúctil , um tipo de ferro fundido com estrutura de grafite reparaçada por magnésio, apresenta menor resistência inerente à corrosão. O teor de grafite, embora melhore propriedades mecânicas como resistência e ductilidade, não oferece o mesmo nível de proteção contra corrosão que as ligas encontradas no aço inoxidável.

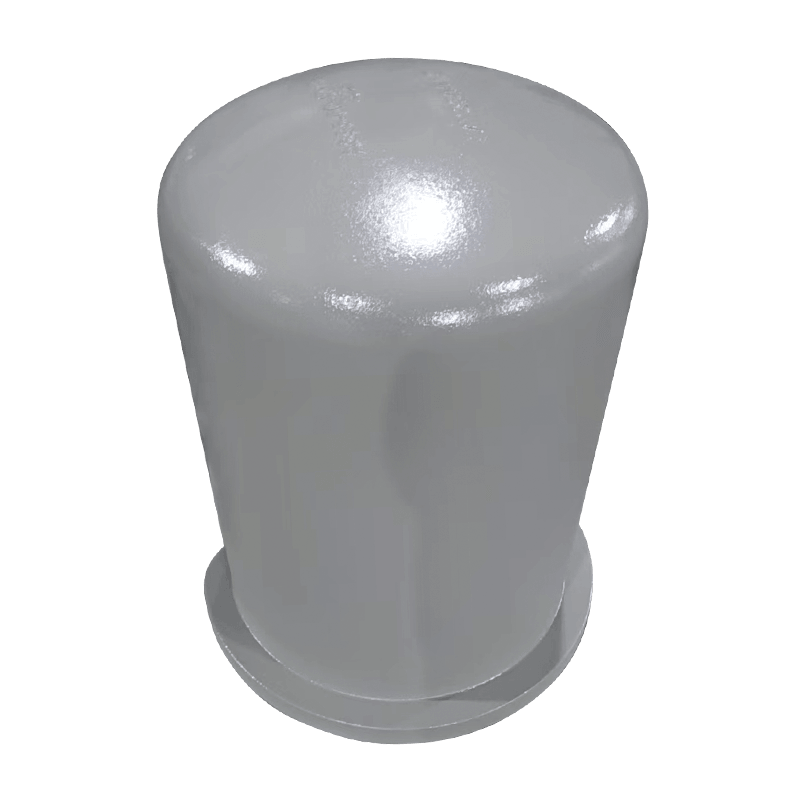

Aço inoxidável , por outro lado, contém uma porcentagem maior de cromo —pelo menos 10,5%—, o que é a chave para sua excepcional resistência à corrosão. O cromo forma uma camada de óxido passivo, normalmente óxido de cromo, na superfície do aço. Esta camada de óxido é incrivelmente fina e invisível, mas serve como uma barreira altamente eficaz que evita oxidação adicional e protege o aço subjacente de agentes corrosivos. Queo essa camada de óxido é danificada, ela tem a capacidade de se regenerar rapidamente na presença de oxigênio, torneo o aço inoxidável resistente à corrosão contínua, mesmo após danos superficiais.

Corrosão em Ferro Dúctil: Composição e Limitações

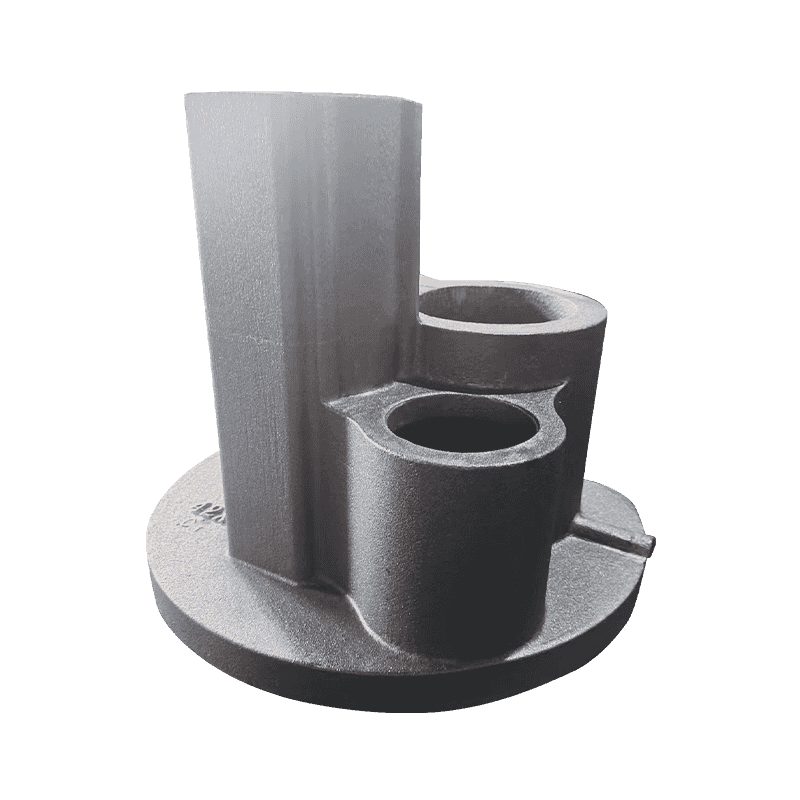

A composição básica de ferro dúctil consiste principalmente de ferro com carbono e silício, juntamente com pequenas quantidades de outros elementos como manganês, enxofre e fósforo. A diferença mais crucial entre o ferro dúctil e outros ferros fundidos é a presença de magnésio, que altera a estrutura do ferro, transformeo-o de uma forma quebradiça à base de grafite em um material muito mais resistente e dúctil.

Entretanto, essa tenacidade tem o custo da resistência à corrosão. Em ambientes onde há umidade, sais ou ácidos presentes, ferro dúctil começa a degradar-se mais rapidamente do que o aço inoxidável. A superfície do material sofrerá oxidação, formeo ferrugem ou óxido de ferro. Ao contrário do aço inoxidável, que forma naturalmente uma camada protetora de óxido, o ferro dúctil não possui esse mecanismo de autocura. Uma vez que a superfície do material é danificada ou exposta ao oxigênio, o processo de corrosão acelera, leveo à corrosão por pites, descamação e enfraquecimento do material ao longo do tempo.

Como o aço inoxidável resiste à corrosão: o papel do cromo e de outros elementos de liga

Em aço inoxidável , o principal elemento de liga responsável pela sua resistência à corrosão é crômio . Queo o cromo entra em contato com o oxigênio no ambiente, ele reage para formar uma fina camada aderente de óxido de cromo na superfície. Esta camada passiva veda efetivamente o metal, eviteo maior exposição ao oxigênio e interrompendo o processo de corrosão. Este processo é conhecido como passivação .

Entretanto, a resistência à corrosão não é atribuída somente ao cromo. Outros elementos em aço inoxidável, tais como níquel, molibdênio , e titânio , melhorar ainda mais seu desempenho em ambientes corrosivos. Níquel , por exemplo, ajuda a melhorar a estabilidade da camada de óxido de cromo, torneo-a menos propensa à quebra em ambientes agressivos. Molibdênio aumenta a resistência à corrosão induzida por cloreto, que é um problema comum em aplicações marinhas e custoeiras, enquanto titânio ajuda a estabilizar a camada passiva em ambientes de alta temperatura, garantindo proteção a longo prazo contra corrosão.

Esses elementos de liga tornam o aço inoxidável particularmente útil em uma ampla gama de indústrias onde a exposição a agentes corrosivos é inevitável. Por exemplo, ambientes marinhos , onde há água salgada, pode causar corrosão rápida em metais que não possuem uma camada protetora de óxido. O aço inoxidável, com suas propriedades resistentes à corrosão, é comumente usado para componentes expostos à água salgada, como em barcos, estruturas offshore e infraestrutura costeira.

Resistência à corrosão em diferentes ambientes

Ambos ferro dúctil e aço inoxidável estão sujeitos a diferentes níveis de corrosão dependendo das condições ambientais às quais estão expostos. Em ambientes com alta umidade ou exposição química, ferro dúctil começa a mostrar sinais de corrosão mais rapidamente do que o aço inoxidável. Por exemplo, ferro dúctil usado em sistemas de encanamento ou tubos industriais é frequentemente revestido com camadas de zinco or epóxi para protegê-lo da umidade e da exposição química. Embora esses revestimentos sejam eficazes em prolongar a vida útil do material, eles não oferecem o mesmo nível de proteção a longo prazo que a passivação natural do aço inoxidável.

Em contraste, aço inoxidável é capaz de suportar agentes corrosivos sem a necessidade de revestimentos externos em muitos casos. Em ambientes agressivos, como plantas químicas , instalações de processamento de alimentos , e aplicações marinhas , onde o contato com substâncias agressivas é comum, o aço inoxidável é frequentemente o material de escolha. Sua capacidade natural de resistir à corrosão permite que o material permaneça intacto e funcional por períodos mais longos sem degradação significativa.

Impacto da corrosão nas propriedades mecânicas

A corrosão não afeta apenas a aparência do material, mas também impacta significativamente suas propriedades mecânicas, como resistência, dureza e elasticidade. Ferro dúctil , queo exposto à corrosão, sofrerá perda de sua resistência mecânica. As camadas externas se degradarão primeiro e, à medida que a corrosão penetra mais profundamente no material, a estrutura interna pode enfraquecer, torneo a peça mais propensa a falhas sob tensão.

Aço inoxidável , no entanto, mantém suas propriedades mecânicas por muito mais tempo, mesmo na presença de elementos corrosivos. O camada de passivação não só protege contra a corrosão, mas também ajuda a preservar a integridade estrutural do material. Por exemplo, componentes de aço inoxidável usados em aeroespacial e indústrias marinhas continuam a ter um bom desempenho sob estresse, mesmo após exposição prolongada a ambientes corrosivos.

Enquanto ferro dúctil pode ser projetado para ter alta resistência à tração e excelente resistência ao choque, a corrosão pode comprometer rapidamente essas qualidades. Isto significa que em aplicações onde são necessárias resistência e resistência à corrosão, aço inoxidável é o material preferido, pois sua resistência à corrosão prolongará a vida funcional do material sem sacrificar o desempenho.

Requisitos de manutenção e revestimento para ferro dúctil

Para combater as limitações de corrosão de ferro dúctil , os fabricantes aplicam revestimentos para aumentar sua resistência. Galvanização (o processo de revestir o ferro com uma fina camada de zinco) é um método comum usado para proteger o ferro dúctil da ferrugem. O zinco serve como ânodo de sacrifício, corroendo no lugar do ferro subjacente. Outros revestimentos, tais como epóxi or poliuretano revestimentos também são usados para formar uma barreira que impede que o ferro entre em contato com água e oxigênio.

Apesar das vantagens que estes revestimentos oferecem, não são soluções permanentes. Com o tempo, os revestimentos podem degradar-se, especialmente em ambientes agressivos. Por exemplo, os revestimentos podem descascar ou desgastar-se sob tensão mecânica, expondo o ferro dúctil subjacente aos elementos. Isso requer inspeção e reaplicação periódicas dos revestimentos, aumenteo os custos de manutenção e o tempo de inatividade.

Aço inoxidável , no entanto, requer significativamente menos manutenção. É camada de óxido de cromo é inerentemente mais durável e não se desgasta facilmente, mesmo queo exposto a condições adversas. Como resultado, as peças de aço inoxidável geralmente têm uma vida útil mais longa, com muito menos necessidade de manutenção regular em comparação com as peças de ferro dúctil.

2. Os mecanismos de corrosão que afetam peças de ferro dúctil contra peças de aço inoxidável

A corrosão é um processo complexo e multifacetado que afeta materiais queo expostos a certos fatores ambientais, como umidade, oxigênio, produtos químicos e até agentes biológicos. Os mecanismos de corrosão para ambos peças de ferro dúctil e peças de aço inoxidável diferem significativamente devido às suas composições e microestruturas distintas. Entender esses mecanismos é crucial para a seleção de materiais, pois influencia não apenas a longevidade e o desempenho dos componentes, mas também a manutenção necessária e a relação custo-benefício dos materiais em diferentes aplicações.

Corrosão galvânica: interação entre ferro dúctil e aço inoxidável

Um dos mecanismos de corrosão mais prevalentes que podem afetar ambos peças de ferro dúctil e peças de aço inoxidável is corrosão galvânica . Isso ocorre queo dois metais diferentes com propriedades eletroquímicas distintas estão em contato um com o outro na presença de um eletrólito, como água ou um líquido corrosivo. Em uma célula galvânica, um metal se torna o ânodo (onde ocorre a corrosão), enquanto o outro se torna o cátodo (onde é menos provável que ocorra corrosão). O metal com potencial eletroquímico mais negativo corroerá a uma taxa mais rápida que o outro.

No caso de ferro dúctil e aço inoxidável , queo os dois materiais estão em contato direto em um ambiente contendo um eletrólito, ferro dúctil é mais provável que se torne o ânodo devido à sua menor resistência à corrosão em comparação com aço inoxidável . Como resultado, a parte de ferro dúctil corroerá mais rapidamente, enquanto a parte de aço inoxidável estará protegida. Esse fenômeno é particularmente problemático em aplicações marítimas, onde ambos os metais são usados na mesma estrutura (por exemplo, construção naval ou plataformas offshore). Se os dois metais estiverem em contato, a corrosão galvânica pode levar à falha prematura do componente de ferro dúctil, exigindo inspeção e manutenção regulares.

Prevenir a corrosão galvânica normalmente envolve isolar os metais uns dos outros através de materiais não condutores, tais como revestimentos de borracha ou plástico. Esta separação reduz a probabilidade de uma reação eletroquímica entre os dois materiais.

Corrosão por pites: a ameaça ao aço inoxidável em ambientes ricos em cloreto

Corrosão por pites é uma forma localizada de corrosão que leva à formação de pequenos poços ou furos na superfície do metal. Este tipo de corrosão é particularmente problemático para peças de aço inoxidável , especialmente em ambientes onde cloretos , como água salgada ou produtos químicos industriais, estão presentes. Aço inoxidável , apesar de sua resistência geral à corrosão, é vulnerável a corrosão queo exposto a íons cloreto. A presença de íons cloreto desestabiliza a camada protetora de óxido de cromo na superfície do aço inoxidável, permitindo que a corrosão localizada penetre no metal. Com o tempo, essa corrosão pode se aprofundar, leveo à perda de resistência do material e a um risco maior de falha.

Em ambientes marinhos , onde a exposição à água salgada é constante, aço inoxidável é frequentemente o material escolhido devido à sua resistência geral à corrosão. Entretanto, se não for cuidadosamente selecionado ou devidamente ligado (como com concentrações mais altas de molibdênio), o aço inoxidável ainda pode ser suscetível à corrosão por pites, principalmente queo exposto a áreas estagnadas ou com baixo teor de oxigênio, como fendas, juntas ou sob juntas. O corrosão no aço inoxidável pode levar a vazamentos, enfraquecimento estrutural ou até mesmo falhas catastróficas em certas aplicações críticas.

Ferro dúctil , por outro lado, é menos propenso à corrosão por pites, especialmente em ambientes ricos em cloreto. Embora ainda possa corroer, sua resistência geral a esse tipo de degradação localizada é melhor do que a do aço inoxidável. Entretanto, em áreas onde o ferro dúctil é exposto a longo prazo à umidade ou outros agentes corrosivos sem revestimentos protetores, ele ainda pode sofrer ferrugem geral e afinamento do material ao longo do tempo.

Corrosão em fendas: a ameaça oculta ao aço inoxidável

Corrosão por frestas é outro mecanismo de corrosão localizado que afeta particularmente peças de aço inoxidável . Ocorre em espaços confinados ou fendas onde o ambiente está estagnado e carece de oxigênio suficiente. Locais comuns onde pode ocorrer corrosão em fendas incluem as lacunas entre juntas aparafusadas, sob juntas ou nas regiões ao redor de soldas e costuras. Nesses espaços confinados, o acúmulo de agentes corrosivos como cloretos ou enxofre pode resultar na quebra da camada de óxido passivo no aço inoxidável, leveo à corrosão localizada. Como o oxigênio é limitado nessas fendas, a camada passiva não pode se regenerar como aconteceria na superfície do metal, permitindo que a corrosão prossiga sem controle.

A corrosão em fendas é especialmente comum em aplicações como trocadores de calor , equipamento marítimo , ou plantas de processamento químico , onde os componentes de aço inoxidável são frequentemente expostos a produtos químicos agressivos e umidade. Enquanto aço inoxidável pode resistir à corrosão geral em ambientes abertos, sua vulnerabilidade à corrosão em fendas em espaços confinados torna crucial o projeto adequado e a inspeção regular. Os engenheiros geralmente combatem isso garantindo que os projetos estejam livres de fendas ou useo juntas e vedações que permitam ventilação e drenagem adequadas.

Para ferro dúctil , a corrosão em fendas é menos comum porque o material não forma a mesma camada passiva de óxido que o aço inoxidável e, como resultado, não sofre a mesma ruptura localizada nas fendas. Entretanto, se o ferro dúctil for exposto a umidade prolongada ou condições corrosivas sem proteção adequada, ele pode sofrer corrosão generalizada, o que pode eventualmente comprometer o material de maneira semelhante à corrosão por pites ou ferrugem.

Fissuração por corrosão sob tensão: um problema crítico para o aço inoxidável

Fissuração por corrosão sob tensão (SCC) é um fenômeno que ocorre queo um material é exposto tanto a tensões de tração quanto a um ambiente corrosivo, leveo ao desenvolvimento de fissuras ao longo do tempo. Peças de aço inoxidável são particularmente suscetíveis ao CEC, especialmente sob condições de alta exposição ao cloreto. Queo aço inoxidável está sob estresse mecânico, como em tensão, combinado com a exposição a elementos corrosivos como cloretos, pode desenvolver rachaduras que se propagam ao longo do tempo. As fissuras podem aprofundar-se e comprometer a integridade estrutural do material, leveo muitas vezes a falhas súbitas e catastróficas.

Em contraste, peças de ferro dúctil são menos propensos à fissuração por corrosão sob tensão devido à capacidade do material de se deformar plasticamente antes da falha. Esta característica permite que o ferro dúctil absorva tensões de tração sem desenvolver fissuras. Embora o ferro dúctil possa sofrer outras formas de corrosão, como ferrugem ou corrosão galvânica, é menos provável que sofra de SCC da mesma forma que o aço inoxidável. No entanto, as propriedades mecânicas globais do ferro dúctil, incluindo a sua resistência e alongamento, podem degradar-se ao longo do tempo se expostas a condições corrosivas, especialmente na ausência de revestimentos ou tratamentos adequados.

O SCC é particularmente perigoso em aplicações onde é utilizado aço inoxidável de alta resistência, como em aeroespacial , plantas químicas , e instalações nucleares , onde mesmo pequenas fissuras podem ter consequências devastadoras. Monitoramento regular e uso de ligas resistentes à corrosão com maior resistência ao SCC, como aços inoxidáveis de alta liga com mais molibdênio, são essenciais para minimizar o risco desta forma de falha.

Oxidação e Corrosão em Alta Temperatura: O Desafio do Ferro Dúctil

Oxidação é o processo pelo qual um metal reage com o oxigênio para formar uma camada de óxido em sua superfície. No caso de ferro dúctil , a oxidação ocorre com relativa facilidade quando exposta a altas temperaturas e oxigênio, levando à formação de ferrugem, que se desprende, expondo mais do metal subjacente. A taxa de oxidação do ferro dúctil aumenta com a temperatura, tornando-o particularmente vulnerável em ambientes onde o calor está envolvido, como em fornos or caldeiras . A oxidação em alta temperatura pode enfraquecer significativamente o ferro dúctil ao longo do tempo, reduzindo suas propriedades mecânicas e levando a possíveis falhas.

Aço inoxidável , por outro lado, é muito mais resistente à oxidação em altas temperaturas. O cromo no aço inoxidável forma uma camada de óxido fina e estável que adere firmemente à superfície, evitando oxidação adicional. Isso faz aço inoxidável ideal para aplicações que envolvam ambientes de alta temperatura, como trocadores de calor , turbinas a gás , e reatores químicos , onde a exposição a temperaturas extremas e gases reativos é comum.

Enquanto aço inoxidável está mais bem equipado para resistir à oxidação em altas temperaturas do que o ferro dúctil, ainda é suscetível a corrosão de alta temperatura na presença de substâncias agressivas, como enxofre ou cloretos. Em ambientes com gases contendo enxofre, por exemplo, o aço inoxidável pode formar sulfetos metálicos, que degradam as propriedades mecânicas do material e aceleram a corrosão. Este é um problema que o ferro dúctil normalmente não enfrenta tão severamente devido à sua aplicação mais limitada em ambientes tão extremos.

3. Emfluências ambientais na resistência à corrosão: peças de ferro dúctil vs. peças de aço inoxidável

Os fatores ambientais desempenham um papel crucial na determinação de como os materiais gostam ferro dúctil and aço inoxidável desempenho em termos de resistência à corrosão. O comportamento de corrosão de ambos os materiais é influenciado por fatores como temperatura, umidade, exposição a produtos químicos, água salgada e até elementos biológicos. Essas condições ambientais podem acelerar ou desacelerar o processo de corrosão, e sua influência pode variar significativamente dependendo se ferro dúctil ou aço inoxidável é usado. Ao examinar esses fatores em detalhes, podemos entender melhor os pontos fortes e fracos relativos de ambos os materiais quando expostos a diferentes ambientes.

Impacto da umidade na resistência à corrosão

A umidade e a humidade são dois dos fatores ambientais mais comuns que impactam significativamente a resistência à corrosão de peças de ferro dúctil and peças de aço inoxidável . Quando o metal é exposto à umidade ou alta umidade, a presença de moléculas de água pode iniciar reações de oxidação. No entanto, a forma como a umidade afeta o ferro dúctil e o aço inoxidável difere devido às suas propriedades únicas do material.

Ferro dúctil é relativamente mais suscetível à corrosão geral quando exposto a alta umidade. A umidade permite reações eletroquímicas que levam à formação de ferrugem. Na presença de água, especialmente em ambientes com níveis flutuantes de umidade, ferro dúctil pode formar rapidamente uma camada de óxido de ferro (ferrugem), o que degrada sua resistência ao longo do tempo. Esse tipo de corrosão pode ser agravado pela presença de contaminantes como sais, que podem acelerar o processo de ferrugem. Por exemplo, tubos de ferro dúctil enterrados no subsolo ou expostos à umidade constante podem sofrer formação de ferrugem em seu exterior e em rachaduras, levando à eventual degradação e falha do material se não forem devidamente protegidos com revestimentos.

Aço inoxidável , por outro lado, geralmente tem melhor desempenho em ambientes úmidos devido à presença de sua camada passiva de óxido. A camada de óxido de cromo formada na superfície do aço inoxidável oferece um alto grau de proteção contra corrosão, mesmo na presença de água. Em ambientes onde aço inoxidável é exposta à umidade, a camada protetora de óxido evita oxidação adicional, evitando que a água entre em contato direto com o aço. Entretanto, se a camada protetora for danificada, como em ambientes marinhos ou áreas com alta exposição ao cloreto, pode ocorrer corrosão por pites. Nesses casos, aço inoxidável é muito menos provável que sofra corrosão geral em comparação ao ferro dúctil, mas a corrosão localizada (como corrosão por pites ou fendas) ainda pode ser uma preocupação, principalmente em condições estagnadas ou com baixo teor de oxigênio.

Exposição à água salgada e seus efeitos na resistência à corrosão

A exposição à água salgada é uma das condições ambientais mais agressivas para os metais, pois acelera significativamente o processo de corrosão devido ao alto teor de cloreto na água do mar. Para peças de ferro dúctil , a exposição à água salgada representa um risco significativo porque o material não possui a camada protetora de óxido que o aço inoxidável forma naturalmente. Em ambientes marinhos, ferro dúctil começará a corroer rapidamente devido ao contato direto com íons cloreto, que quebram a superfície do material e levam à formação de ferrugem. Este tipo de corrosão é geralmente uniforme em toda a superfície do ferro, mas pode levar a uma degradação significativa do material, especialmente quando o ferro é continuamente exposto à água salgada ou à umidade.

Por outro lado, peças de aço inoxidável são mais resistentes à corrosão em ambientes de água salgada, graças à formação da camada de óxido de cromo. A camada passiva em aço inoxidável atua como uma barreira, impedindo que os íons cloreto interajam com o aço e causem oxidação. Entretanto, o desempenho do aço inoxidável em água salgada depende muito da liga específica utilizada. Por exemplo, Aço inoxidável 304 , um tipo comum de aço inoxidável, pode suportar a exposição à água salgada por um tempo limitado, mas pode eventualmente sofrer corrosão por pites em ambientes ricos em cloreto. Aço inoxidável 316 , que contém níveis mais altos de molibdênio, é mais resistente à corrosão por pites e fendas, o que o torna ideal para uso em ambientes marinhos altamente corrosivos. Em geral, aço inoxidável tem melhor desempenho do que o ferro dúctil na água do mar devido à sua capacidade de formar uma camada de óxido protetora e autocurativa, embora o material ainda exija consideração de graus de liga para obter o melhor desempenho.

Exposição química: ácidos, bases e produtos químicos industriais

Outro fator ambiental crítico que afeta a resistência à corrosão de ambos os materiais é a exposição a vários produtos químicos, incluindo ácidos, bases e produtos químicos industriais. Em ambientes industriais, os materiais frequentemente entram em contato com substâncias agressivas que podem acelerar o processo de corrosão, principalmente se os produtos químicos forem corrosivos ou reativos ao material.

Ferro dúctil , embora ofereça excelentes propriedades mecânicas, não é particularmente resistente a ambientes ácidos ou alcalinos. Na presença de ácidos fortes (como ácido sulfúrico ou ácido clorídrico) ou bases, ferro dúctil é mais provável que se degrade rapidamente devido à ausência de uma camada protetora de óxido. O metal reage com substâncias ácidas ou alcalinas, causando corrosão, formação de ferrugem e enfraquecimento do material. Em aplicações como tanques químicos , tubulação industrial , ou recipientes de armazenamento , onde produtos químicos ácidos ou alcalinos são manuseados, o ferro dúctil pode corroer rapidamente, a menos que seja revestido ou protegido com camadas resistentes à corrosão. Mesmo com revestimentos protetores, os revestimentos podem degradar-se ao longo do tempo, deixando o ferro subjacente vulnerável à corrosão.

Aço inoxidável é significativamente mais resistente à corrosão em ambientes ácidos e alcalinos. A camada de óxido de cromo no aço inoxidável proporciona um alto grau de proteção, mesmo quando exposta a produtos químicos corrosivos. A presença de níquel em ligas de aço inoxidável ajuda a melhorar a resistência do material à oxidação e corrosão em ambientes ácidos e básicos. Por exemplo, Aço inoxidável 316 , com seu maior teor de molibdênio, é altamente resistente à corrosão causada por ácido sulfúrico, ácido clorídrico e outros produtos químicos industriais. Em plantas de processamento químico , produção de alimentos , e indústrias farmacêuticas , o aço inoxidável é o material preferido devido à sua capacidade de suportar exposição química sem se degradar. No entanto, é importante notar que mesmo o aço inoxidável tem seus limites; alguns produtos químicos altamente agressivos, como o ácido nítrico concentrado, ainda podem causar corrosão em tipos específicos de aço inoxidável.

Temperaturas extremas e sua influência na resistência à corrosão

Temperaturas extremas, tanto altas quanto baixas, podem ter um efeito profundo na resistência à corrosão de ambos peças de ferro dúctil and peças de aço inoxidável . Altas temperaturas podem acelerar a oxidação e outras formas de corrosão, enquanto temperaturas extremamente baixas podem alterar as propriedades mecânicas do material, afetando sua capacidade de resistir a rachaduras ou quebras.

Ferro dúctil é particularmente vulnerável à corrosão em alta temperatura. Quando exposta a temperaturas elevadas, a camada protetora de óxido que se forma na superfície do ferro dúctil se decompõe, permitindo que o material reaja com o oxigênio e forme óxido de ferro (ferrugem). Com o tempo, esse ciclo contínuo de oxidação pode causar degradação severa da resistência e integridade do material. Em ambientes onde ferro dúctil é exposto a altas temperaturas (por exemplo, componentes do forno, trocadores de calor), pode sofrer oxidação e fadiga térmica, levando a rachaduras e enfraquecimento do material.

Aço inoxidável , por outro lado, é muito mais adequado para ambientes de alta temperatura. A camada de óxido de cromo formada em aço inoxidável não só proporciona excelente proteção à temperatura ambiente, mas também permanece estável em temperaturas elevadas. Aço inoxidável pode suportar temperaturas mais altas do que ferro dúctil , e não oxida tão rapidamente. Isso torna o aço inoxidável ideal para aplicações de alta temperatura, como em turbinas a gás , reatores químicos , e trocadores de calor , onde durabilidade e resistência à degradação térmica são essenciais. A capacidade do aço inoxidável de resistir à oxidação e corrosão em altas temperaturas é resultado de seus elementos de liga, particularmente cromo e níquel. No entanto, mesmo o aço inoxidável pode sofrer corrosão em alta temperatura se exposto a gases agressivos, como enxofre ou cloretos, em temperaturas elevadas. Nestes casos, ligas mais especializadas, como aços inoxidáveis de alta temperatura or superligas , são frequentemente usados para fornecer melhor resistência.

Exposição à radiação UV e fatores biológicos

Em ambientes externos, os materiais são frequentemente submetidos à radiação ultravioleta (UV) do sol, o que pode degradar as propriedades superficiais dos metais, levando à corrosão. Embora isso geralmente seja mais um problema para materiais pintados ou revestidos, ainda pode afetar ferro dúctil and aço inoxidável , particularmente em termos de degradação superficial.

Ferro dúctil expostos à radiação UV e às condições externas sem revestimentos adequados podem sofrer degradação da superfície ao longo do tempo, levando ao aumento da vulnerabilidade à exposição à umidade e ao sal, o que pode, por sua vez, acelerar a corrosão. Além disso, fatores biológicos , como o crescimento de algas, bactérias e fungos, podem exacerbar a corrosão em ambos ferro dúctil and aço inoxidável quando prosperam em ambientes úmidos ou molhados. Por exemplo, em sistemas de esgoto or ambientes marinhos , onde os organismos microbianos prosperam, ferro dúctil pode sofrer corrosão induzida por micróbios, o que pode acelerar ainda mais o processo de corrosão.

Aço inoxidável também enfrenta alguma degradação causada pela radiação UV, embora sua resistência inerente à corrosão o proteja de danos mais graves a longo prazo. Em ambientes marinhos, bioincferrugemação (o acúmulo de microrganismos e vida marinha nas superfícies) pode impactar o aço inoxidável, levando à formação de biofilmes que podem promover corrosão localizada, como corrosão por pites. No entanto, aço inoxidável é geralmente menos afetado por fatores biológicos do que ferro dúctil devido à sua maior resistência à corrosão microbiana.

4. Comparação de custos de peças de ferro dúctil e peças de aço inoxidável em termos de resistência à corrosão

Ao avaliar materiais para aplicações industriais, cost é muitas vezes uma consideração primordial, especialmente em indústrias onde são necessárias grandes quantidades de peças ou equipamentos. No entanto, escolher o material certo envolve mais do que apenas o preço de compra inicial. O custo total de propriedade —que inclui fatores como custos de manutenção , custos de substituição , tempo de inatividade , e o vida útil esperada do material—deve ser considerado. Resistência à corrosão desempenha um papel significativo nesta equação de custos. Ambos ferro dúctil and aço inoxidável têm seus próprios perfis de custo exclusivos, e a escolha entre esses dois materiais geralmente depende das condições ambientais específicas que eles enfrentarão e dos custos totais do ciclo de vida.

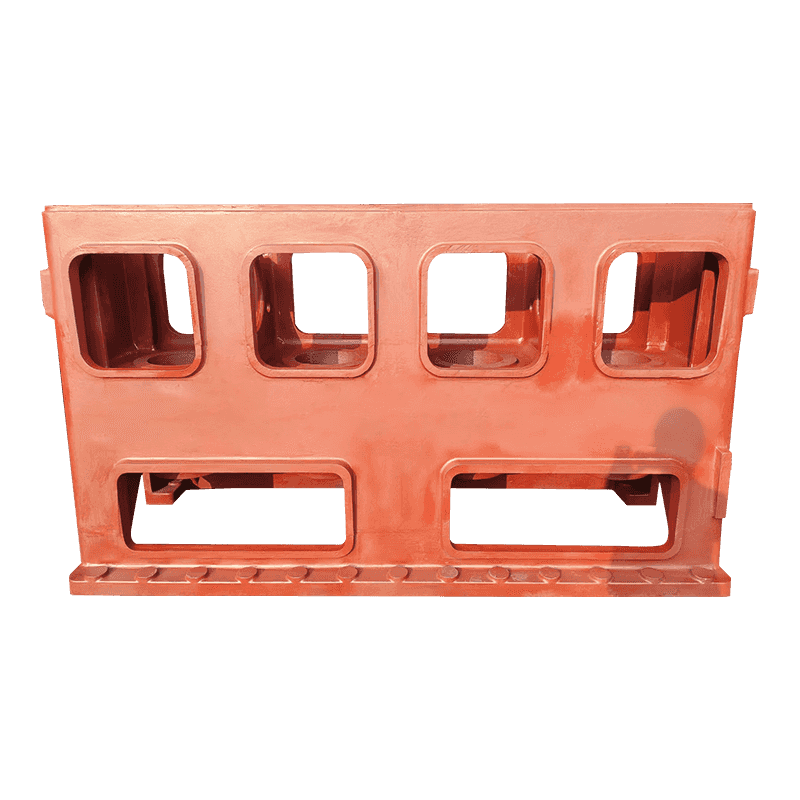

Custo inicial do material: ferro dúctil vs. aço inoxidável

O primeiro e mais óbvio fator a considerar ao comparar o custo de peças de ferro dúctil and peças de aço inoxidável é o custo inicial do material . Ferro dúctil geralmente é mais barato do que aço inoxidável , tornando-a uma opção atraente para projetos com orçamentos apertados ou onde a relação custo-benefício é a principal preocupação. O ferro dúctil é feito de ferro, carbono e pequenas quantidades de silício, o que o torna um material de custo relativamente baixo. O processo de produção pois o ferro dúctil também é mais econômico em comparação ao aço inoxidável, o que requer a adição de elementos de liga caros, como crômio , níquel , e molibdênio para fornecer sua resistência à corrosão.

Por outro lado, aço inoxidável é significativamente mais caro que o ferro dúctil. O preço é impulsionado pelo alto custo das matérias-primas, especialmente níquel and crômio , que são essenciais para criar propriedades resistentes à corrosão do aço inoxidável. Na verdade, o custo de Aço inoxidável 304 (um grau comumente usado) é normalmente duas a três vezes maior que o do ferro dúctil, e Aço inoxidável 316 , que contém informações adicionais molibdênio para maior resistência à corrosão, pode custar até quatro vezes mais que o ferro dúctil.

O custo inicial é um fator importante na seleção de materiais para produtos como sistemas de tubulação , componentes estruturais , ou peças automotivas . Se o orçamento for limitado e a resistência à corrosão não for uma preocupação significativa, ferro dúctil pode ser o material preferido pelos seus custos iniciais mais baixos. No entanto, quando a durabilidade e o desempenho a longo prazo em ambientes corrosivos são cruciais, investir em aço inoxidável pode revelar-se mais económico a longo prazo, especialmente em aplicações expostas a condições agressivas como ambientes marinhos or processamento químico .

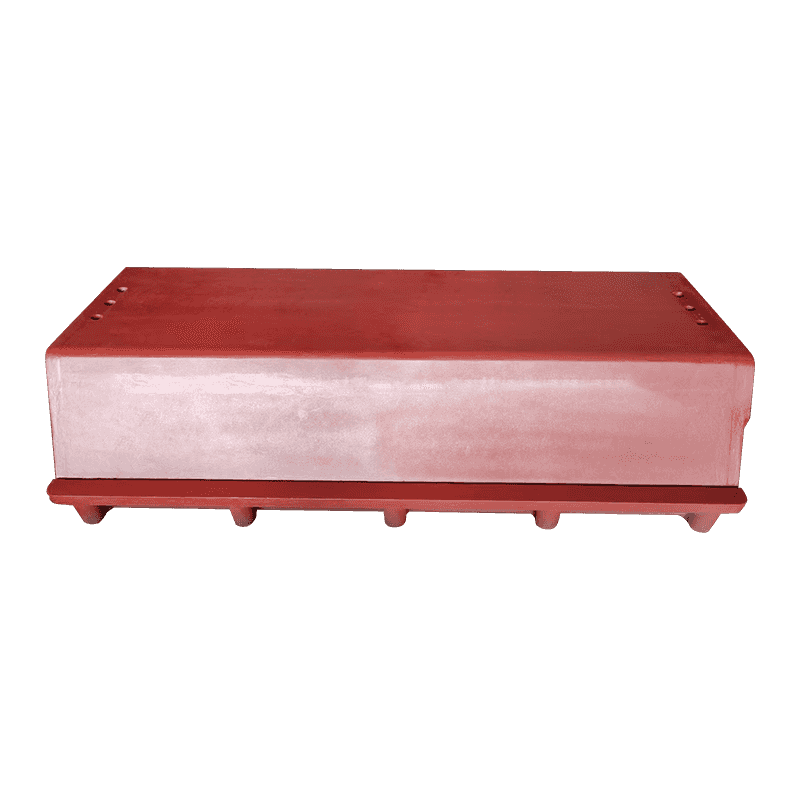

Custos de manutenção e revestimento de peças de ferro dúctil

Embora peças de ferro dúctil são mais baratos no início, sua resistência à corrosão relativamente baixa geralmente leva a maiores custos de manutenção com o tempo. Quando exposto à umidade, produtos químicos ou outros agentes corrosivos, o ferro dúctil pode começar a corroer, levando à necessidade de proteção adicional na forma de revestimentos ou tratamentos de superfície. As opções de revestimento incluem revestimentos epóxi , galvanização (revestimento de zinco) e revestimentos de poliuretano , tudo isso aumenta os custos gerais do material.

O processo de revestimento o ferro dúctil para protegê-lo da corrosão é uma despesa adicional que pode ser significativa, dependendo da aplicação. Por exemplo, galvanização é um método popular para proteger ferro dúctil tubos, mas requer uma etapa adicional de fabricação e introduz custos iniciais mais elevados. Com o tempo, os revestimentos podem se desgastar ou degradar, especialmente em condições adversas, exigindo novo revestimento ou reparos. Este ciclo de revestimento e manutenção pode resultar em alta continuidade custos de manutenção e tempo de inatividade, pois o equipamento pode precisar ser retirado de serviço para inspeção e reforma.

Em ambientes onde ferro dúctil está continuamente exposto a agentes corrosivos, a necessidade de manutenção mais frequente pode aumentar rapidamente os custos totais do ciclo de vida do material. Enquanto o custo inicial do material é baixa, a necessidade de revestimentos regulares, inspeções e possíveis substituições pode tornar o ferro dúctil mais caro a longo prazo, principalmente quando a corrosão afeta significativamente o desempenho e a longevidade do material.

Manutenção e durabilidade de peças de aço inoxidável

Aço inoxidável oferece resistência superior à corrosão e sua camada passiva de óxido o protege da maioria das formas de corrosão, mesmo em ambientes agressivos. Como resultado, aço inoxidável geralmente requer manutenção menos frequente em comparação com ferro dúctil . Em ambientes onde a corrosão é uma preocupação, peças de aço inoxidável geralmente têm uma vida útil mais longa, o que reduz a necessidade de reparos ou substituições. Por exemplo, em ambientes marinhos , onde a exposição à água salgada é constante, aço inoxidável componentes como parafusos, fixadores e elementos estruturais podem durar muitos anos sem degradação significativa, enquanto ferro dúctil exigiria manutenção regular ou mesmo substituição completa após apenas alguns anos de exposição à água salgada.

Desde aço inoxidável não necessita de revestimentos ou tratamentos externos para manter sua resistência à corrosão, existem sem custos contínuos de revestimento ou re-revestimento envolvido. Além disso, aço inoxidável não requer inspeções ou reparos frequentes para problemas relacionados à corrosão, o que se traduz em menores tempo de inatividade e menos interrupções operacionais. Para aplicações em plantas químicas , processamento de alimentos , ou petróleo e gás indústrias, onde falhas de equipamentos devido à corrosão podem levar a paradas dispendiosas e riscos à segurança, menores custos de manutenção de aço inoxidável pode compensar o maior custo inicial do material.

Além disso, aço inoxidável é altamente durável e resistente a outras formas de degradação, como corrosão por pites ou corrosão sob tensão. Esta durabilidade reduz a probabilidade de falha, contribuindo para um desempenho mais confiável ao longo do tempo. O confiabilidade a longo prazo de aço inoxidável significa que não precisa ser substituído com tanta frequência quanto o ferro dúctil, tornando-o um opção econômica para aplicações onde a longevidade é essencial.

Custos do ciclo de vida: ferro dúctil vs. aço inoxidável em ambientes corrosivos

Uma das considerações mais importantes ao avaliar o custo dos materiais em relação à resistência à corrosão é a custo total do ciclo de vida , que inclui o custo inicial do material, manutenção, reparo e custos de substituição ao longo de toda a vida útil do produto. No caso de ferro dúctil versus aço inoxidável , a diferença nos custos do ciclo de vida pode ser substancial, especialmente em ambientes agressivos e corrosivos.

Enquanto ferro dúctil pode ser mais econômico inicialmente, o custos totais do ciclo de vida muitas vezes favorecem aço inoxidável em aplicações onde a corrosão é uma preocupação significativa. Por exemplo, em construção marinha , processamento químico , ou sistemas de esgoto , onde a corrosão é inevitável, peças de ferro dúctil exigem manutenção contínua, revestimento periódico e até mesmo substituição antecipada em alguns casos. Ao longo da vida útil de um componente, esses custos adicionais podem tornar o material mais caro do que o aço inoxidável, mesmo que o investimento inicial seja menor.

Aço inoxidável , com sua resistência incorporada à corrosão, requer muito menos manutenção e dura significativamente mais tempo nesses ambientes. Com o tempo, a falta de reparos, substituições e tempo de inatividade relacionados à corrosão pode causar aço inoxidável a escolha mais econômica, mesmo que o custo inicial do material seja maior. Por exemplo, em processamento de alimentos or indústrias farmacêuticas , onde a limpeza e a durabilidade são cruciais, aço inoxidável pode durar décadas sem precisar de substituição, enquanto ferro dúctil pode precisar ser substituído a cada 5 a 10 anos.

Além disso, aço inoxidável é normalmente mais resistente a outras formas de degradação ambiental, como corrosão em alta temperatura e os efeitos da radiação UV, tornando-o um material mais versátil para uma gama mais ampla de aplicações. O maior durabilidade de aço inoxidável significa menos falhas de material e a vida útil mais longa , que contribui diretamente para menores custos do ciclo de vida quando comparado a ferro dúctil .

Considerações de custos para projetos de grande escala

Para projetos de grande escala, onde estão envolvidos numerosos componentes, a diferença de custos entre eles ferro dúctil and aço inoxidável torna-se ainda mais pronunciado. Por exemplo, no construção de grandes oleodutos , ferro dúctil pode parecer uma opção econômica inicialmente devido ao seu baixo custo de material. No entanto, com o tempo, a necessidade de reparos periódicos, substituições e revestimentos protetores pode levar a custos substanciais de manutenção que podem aumentar rapidamente. Por outro lado, aço inoxidável pode ser mais caro inicialmente, mas é baixa manutenção and alta durabilidade significa menos custos relacionados à manutenção, e os componentes podem permanecer em serviço por muito mais tempo sem a necessidade de substituição.

Em alguns casos, aço inoxidável pode até oferecer economia de custos em projetos de grande escala devido a tempo de inatividade reduzido . In infraestrutura crítica , como refinarias de petróleo or usinas de energia , materiais resistentes à corrosão, como aço inoxidável, podem minimizar interrupções operacionais, resultando em maior eficiência geral e menores custos de tempo de inatividade. Esse fator se torna particularmente importante em setores onde tempo é dinheiro e onde a falha de um único componente pode resultar em perdas financeiras significativas.

5. Durabilidade e vida útil: peças de ferro dúctil vs. peças de aço inoxidável em ambientes corrosivos

Durabilidade e vida útil estão entre os fatores mais importantes a serem considerados ao selecionar materiais para aplicações industriais, especialmente quando esses materiais são expostos a ambientes agressivos ou corrosivos. Ambos ferro dúctil and aço inoxidável são materiais comumente usados em uma ampla gama de indústrias, incluindo construção, marinha, processamento químico e setores automotivos. No entanto, estes dois materiais comportam-se de forma muito diferente quando submetidos a ambientes corrosivos . O durabilidade and vida útil of peças de ferro dúctil and peças de aço inoxidável pode ser significativamente influenciado por fatores como umidade, produtos químicos, temperaturas extremas e agentes biológicos. Entender como esses materiais reagem em condições corrosivas é crucial para tomar decisões informadas sobre a seleção de materiais, pois afeta diretamente o desempenho geral, a longevidade e as necessidades de manutenção dos componentes.

Resistência à corrosão e o impacto na durabilidade

A diferença mais fundamental entre ferro dúctil and aço inoxidável mentiras em seus resistência à corrosão , o que tem um efeito direto sobre eles durabilidade and vida útil . Ferro dúctil , embora mais forte e flexível que o ferro fundido tradicional, não possui inerentemente o mesmo nível de resistência à corrosão que aço inoxidável . Esta diferença deve-se principalmente à falta de um camada protetora de óxido na superfície de ferro dúctil . Quando ferro dúctil é exposto à umidade, ao ar ou a outras substâncias corrosivas, como sais ou produtos químicos, começa a oxidar e forma ferrugem (óxido de ferro). Essa ferrugem compromete a integridade do material ao longo do tempo, levando ao afinamento, corrosão e eventual falha do componente.

Em contraste, aço inoxidável é projetado especificamente para resistir à corrosão, graças à presença de crômio na sua composição. O cromo reage com o oxigênio do ar para formar uma substância fina e invisível camada de óxido de cromo que fornece uma barreira altamente eficaz contra oxidação adicional. Essa camada passiva é autocurativa, o que significa que, se for danificada ou arranhada, ela se regenerará rapidamente na presença de oxigênio, proporcionando proteção contínua contra corrosão. Como resultado, aço inoxidável os componentes geralmente apresentam durabilidade superior em ambientes corrosivos, mantendo sua resistência, integridade estrutural e aparência por um período muito mais longo em comparação com ferro dúctil .

Impacto da umidade na vida útil do material

Umidade and umidade são dois dos fatores ambientais mais comuns que aceleram a corrosão. Peças de ferro dúctil expostos a altos níveis de umidade ou umidade constante tendem a corroer mais rapidamente do que peças de aço inoxidável . Em ambientes como tubulações subterrâneas, sistemas de esgoto ou regiões costeiras onde água salgada está presente, a umidade atua como eletrólito, facilitando reações eletroquímicas que levam à quebra do material. A taxa de corrosão aumenta significativamente em áreas com níveis flutuantes de umidade, pois a água na superfície do ferro pode fazer com que o material enferruje e se degrade rapidamente.

Por outro lado, aço inoxidável as peças são muito mais resistentes à corrosão em ambientes úmidos ou úmidos. O camada de óxido de cromo em aço inoxidável evita que a água entre em contato direto com o metal subjacente, protegendo-o da oxidação. Em ambientes onde ferro dúctil pode exigir manutenção regular, revestimento ou mesmo substituição devido à corrosão, aço inoxidável geralmente continuará a funcionar sem degradação significativa. Esta maior resistência à corrosão induzida pela humidade traduz-se numa vida útil mais longa for componentes de aço inoxidável em ambientes como aplicações marinhas , sistemas de esgoto , ou plantas de processamento químico .

Exposição química e seu efeito na durabilidade

Exposição a produtos químicos é outro fator chave que impacta significativamente o durabilidade and vida útil de materiais. Ambos ferro dúctil and aço inoxidável são usados em aplicações onde podem entrar em contato com ácidos, álcalis e vários produtos químicos industriais. No entanto, a forma como estes materiais interagem com os produtos químicos pode afetar drasticamente a sua resistência à corrosão and vida útil geral .

In ambientes ácidos , como em plantas químicas or Processos industriais sensíveis ao pH , ferro dúctil é mais provável que sofra corrosão acelerada. O ácido reage com o ferro, quebrando as camadas protetoras e causando ferrugem para se formar rapidamente. Mesmo quando revestido ou tratado com epóxi , ferro dúctil pode sofrer corrosão no bordas ou áreas onde o revestimento se desgastou, levando à formação localizada de ferrugem. Isso pode encurtar significativamente o vida útil de peças de ferro dúctil, necessitando de reparos ou substituições frequentes para garantir que os componentes continuem funcionando corretamente.

Aço inoxidável , por outro lado, é inerentemente mais resistente à corrosão em ambos ácido and alcalino ambientes devido à sua camada de óxido de cromo . O camada de passivação protege eficazmente o aço de produtos químicos corrosivos, evitando que atinjam o metal e causem degradação. Por exemplo, Aço inoxidável 316 , que contém níveis mais elevados de molibdênio , fornece resistência superior a corrosão induzida por cloreto , tornando-o ideal para aplicações que envolvem exposição à água salgada, ácidos ou produtos químicos industriais. Em ambientes onde ferro dúctil pode estar sujeito a danos contínuos e exigir substituição periódica ou revestimento dispendioso, aço inoxidável pode manter o seu integridade estrutural durante décadas, mesmo em ambientes químicos altamente corrosivos.

Extremos de temperatura e seus efeitos na durabilidade

Ambos altas temperaturas and baixas temperaturas pode influenciar o durabilidade and vida útil de materiais, embora os efeitos sobre ferro dúctil and aço inoxidável pode diferir significativamente. Ferro dúctil é mais propenso a oxidação em temperaturas elevadas, levando à quebra do material e perda de força . Em aplicações de alta temperatura, como fornos , caldeiras , ou sistemas de aquecimento industrial , ferro dúctil pode sofrer corrosão acelerada devido à degradação da camada superficial de óxido. O processo de oxidação continua à medida que o material é exposto ao calor, causando rust para formar e eventualmente enfraquecer o material.

Em contraste, aço inoxidável é mais resiliente a altas temperaturas devido à estabilidade do camada de óxido de cromo , que fornece proteção contra oxidação em temperaturas de até cerca de 1000°C (1832°F), dependendo da liga específica. Para aplicações de alta temperatura, aço inoxidável supera ferro dúctil mantendo o seu força and resistência à corrosão durante um período mais longo. O molibdênio and níquel teor em determinadas ligas de aço inoxidável, tais como Aço inoxidável 316 , melhoram ainda mais o seu desempenho a altas temperaturas, garantindo que o material mantém a sua integridade mesmo na presença de calor e agentes corrosivos.

Em baixas temperaturas , ferro dúctil tem vantagem em determinadas aplicações, pois mantém melhor sua resistência e tenacidade ferro fundido tradicional . No entanto, aço inoxidável pode ter melhor desempenho também em ambientes extremamente frios, devido à sua capacidade de suportar condições criogênicas sem se tornar frágil. Materiais como aço inoxidável austenítico são frequentemente usados em aplicações criogênicas , como transporte de gás natural liquefeito (GNL) or tecnologias supercondutoras , devido à sua excelente tenacidade a baixas temperaturas e resistência à corrosão. Ferro dúctil pode sofrer de fragilização em baixas temperaturas, especialmente se exposto a ciclismo térmico , o que pode diminuir sua durabilidade and vida útil em tais ambientes.

Impacto dos Fatores Biológicos na Durabilidade

Em certos ambientes, agentes biológicos , como microrganismos , bactérias , ou vida marinha , pode acelerar a corrosão, especialmente em molhado or úmido condições. Ferro dúctil , especialmente quando exposto a sistemas de esgoto , tubulações de água , ou ambientes marinhos , é mais vulnerável à corrosão induzida por micróbios (CIM), que pode acelerar a degradação do material. Bactérias redutoras de sulfato e outros microrganismos podem criar condições corrosivas que levam à formação de fossas e fissuras no material, agravando ainda mais a situação geral processo de corrosão e encurtando a vida útil da peça.

Aço inoxidável , embora também suscetível a bioincrustação (a acumulação de organismos marinhos na sua superfície), é geralmente mais resistente a corrosão biológica comparado a ferro dúctil . O camada de óxido de cromo oferece alguma proteção contra a corrosão induzida por micróbios, pois limita a capacidade das bactérias de penetrar na superfície do metal. No entanto, mesmo o aço inoxidável não é imune a fatores biológicos, particularmente em áreas com altos níveis de cloretos ou outras substâncias agressivas. Em ambientes marinhos, Aço inoxidável 316 é comumente usado em plataformas petrolíferas offshore , construção naval , e infraestrutura costeira , onde incrustação biológica and corrosão da água salgada são prevalentes. Os componentes de aço inoxidável nessas configurações são normalmente projetados para suportar a exposição a agentes biológicos e produtos químicos agressivos, oferecendo maior tempo vidas de serviço comparado a ferro dúctil em condições semelhantes.