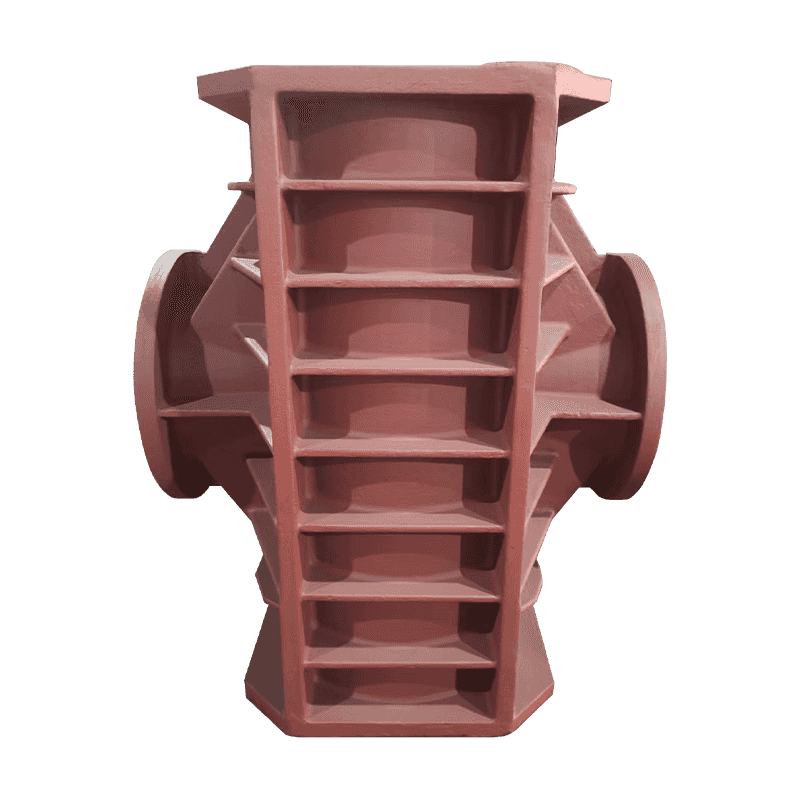

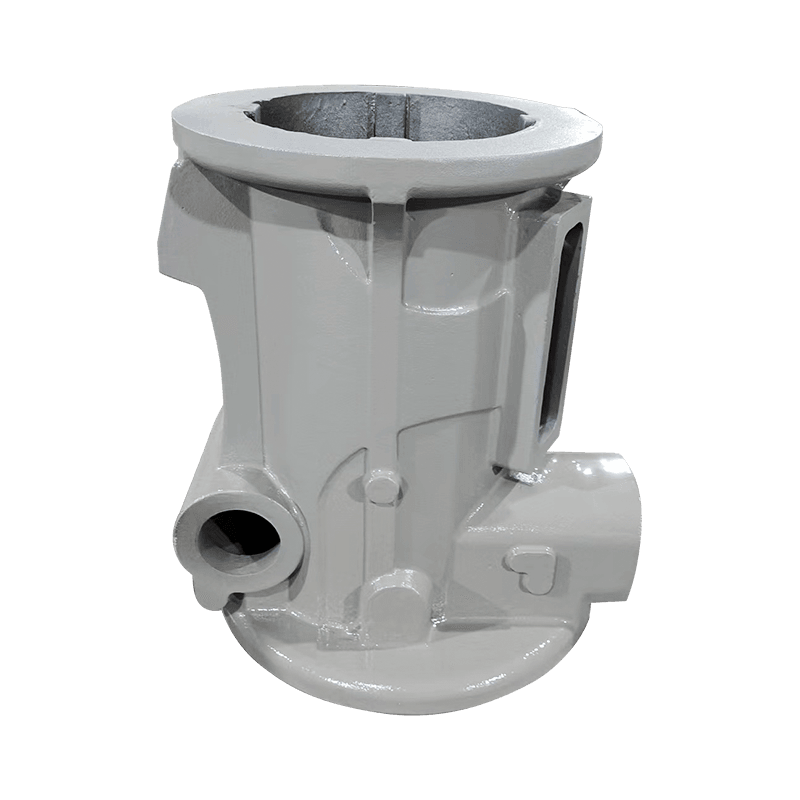

Ferro fundido, particularmente ferro cinza e ferro dúctil, é comumente usado para Fastings de máquina -ferramenta Devido aos seus recursos excepcionais de amortecimento de vibrações. O ferro cinza, por exemplo, contém flocos de grafite que atuam como um agente de amortecimento natural. Esses flocos permitem que o material absorva e dissipe a energia vibracional, impedindo a transmissão de vibrações para outras partes da máquina. A presença de grafite no material ajuda a reduzir a ressonância e garante que vibrações indesejadas não se propagem em toda a estrutura da máquina, o que é especialmente importante na usinagem de precisão, onde até pequenos distúrbios podem levar a defeitos na peça de trabalho. Essa propriedade do material aumenta a estabilidade e a precisão das operações de usinagem, particularmente em tarefas de alta precisão, como moagem ou giro CNC.

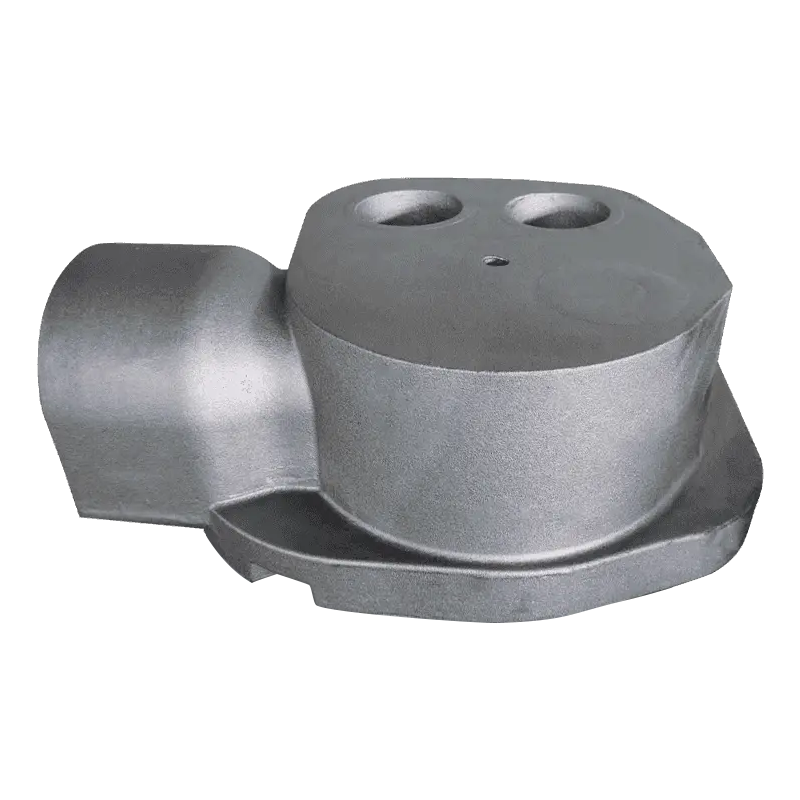

A alta capacidade de amortecimento do Ferro fundido torna particularmente eficaz na redução de vibrações de alta frequência e baixa frequência. Ao contrário de materiais como aço ou alumínio, que podem transferir vibrações facilmente, o ferro fundido absorve e dissipa a energia, atuando como um tampão entre o processo de corte e as peças móveis da máquina -ferramenta. Essa capacidade de absorver e dissipar vibrações é crucial para impedir a geração de conversas, um fenômeno que pode degradar a qualidade da usinagem e afetar a vida útil da ferramenta. Em aplicações de corte de alta velocidade, onde as vibrações podem aumentar rapidamente, a capacidade do ferro fundido de amortecer a energia garante que a máquina opere mais suavemente, resultando em acabamentos de superfície aprimorados e melhoria da ferramenta.

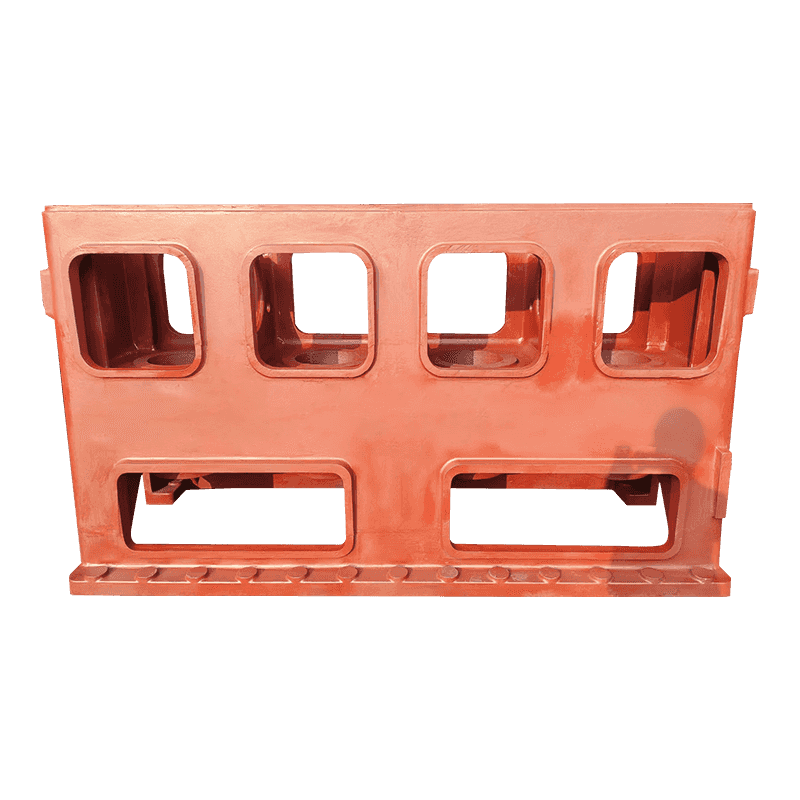

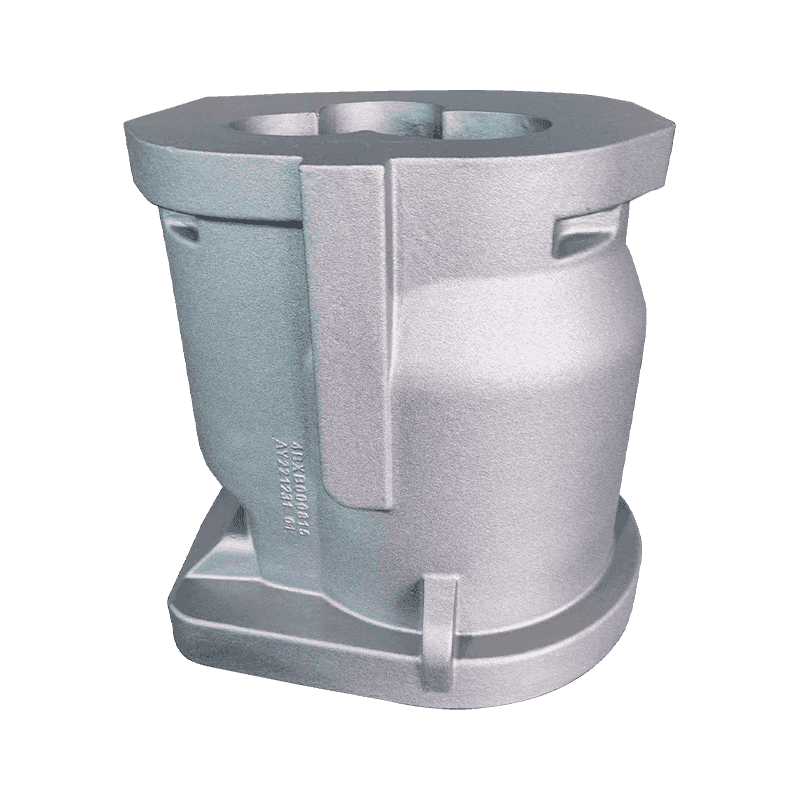

A rigidez de uma fundição de máquina -ferramenta é essencial para minimizar as vibrações. Uma estrutura rígida resiste à deformação sob forças de corte, reduzindo a probabilidade de ressonância e distorção vibracional. O ferro fundido é escolhido por sua rigidez natural e capacidade de manter sua forma, mesmo sob altos tensões operacionais. Essa rigidez ajuda a máquina a absorver forças de corte e outras tensões mecânicas sem transmiti-las a outros componentes, impedindo as imprecisões induzidas por vibração no processo de usinagem. O resultado é um ambiente de corte mais estável, onde a máquina pode operar em velocidades mais altas sem perder a precisão, o que é especialmente benéfico na usinagem de alta precisão ou em aplicações pesadas.

Cada máquina possui suas próprias frequências ressonantes - frequências específicas nas quais seus componentes vibram com mais facilidade. Se a máquina operar nas ou próximas a essas frequências, as vibrações podem ser amplificadas, levando a um aumento de ruído e potencial dano. Ao projetar cuidadosamente a geometria e a distribuição de massa da fundição da máquina -ferramenta, os engenheiros podem minimizar as chances de excitar essas frequências ressonantes. Por exemplo, seções mais grossas ou alterações no design da parede podem alterar a frequência natural da fundição, reduzindo a probabilidade de vibrações em velocidades operacionais específicas. A capacidade de minimizar as vibrações harmônicas é fundamental para garantir que a máquina -ferramenta mantenha alta estabilidade dinâmica ao longo de sua faixa operacional.

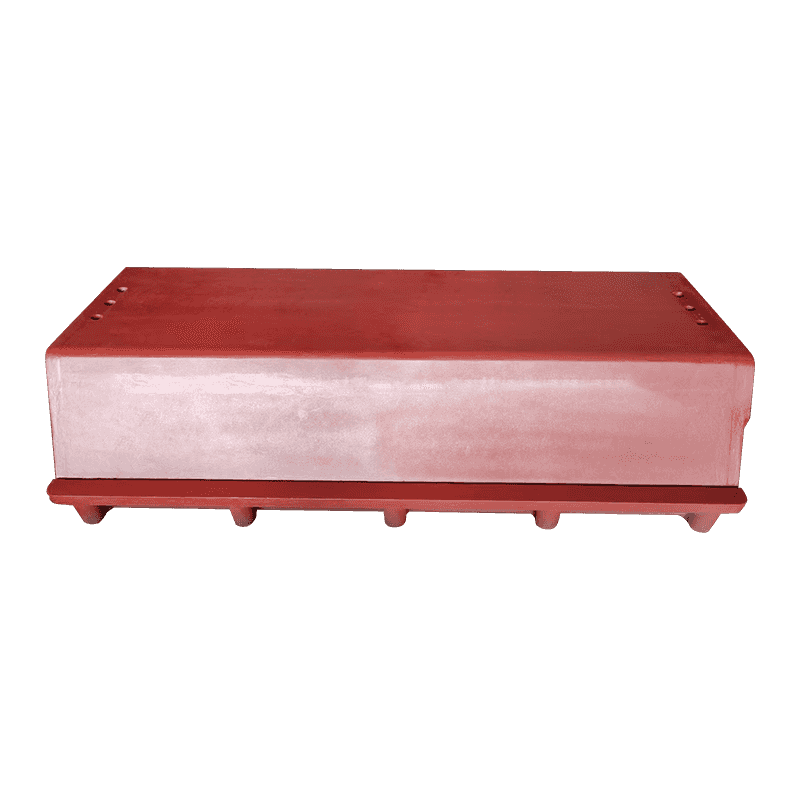

A massa de peças fundidas da máquina-ferramenta desempenha um papel significativo em sua capacidade de amortecimento de vibração. Os componentes mais pesados são geralmente melhores na absorção de energia, tornando -os menos propensos a ressoar ou vibrar em resposta às forças de corte. A massa substancial das peças fundidas da máquina -ferramenta permite que eles atenuem oscilações indesejadas e impedem que as vibrações viajem pela estrutura da máquina. Isso ajuda a criar um ambiente de usinagem mais estável, onde a peça de trabalho tem menos probabilidade de experimentar defeitos induzidos por vibração, como acabamento superficial ruim ou imprecisões dimensionais. A massa da fundição fornece estabilidade térmica, garantindo que a máquina mantenha um desempenho consistente, mesmo com as temperaturas flutuam durante o processo de corte.