1. Seleção de materiais para resistência à abrasão

A seleção dos materiais é um fatou fundamental para garantir que peças fundidas de bombas e válvulas são resistentes ao desgaste em ambientes onde estão presentes materiais abrasivos, como lamas e fluidos de processamento químico. Os materiais comuns incluem ferro fundido com alto teor de cromo , que é particularmente eficaz devido à sua elevada dureza e resistência ao desgaste. O alto teor de cromo aumenta a resistência a partículas abrasivas no meio de fluxo, torneo-o ideal para uso em bombas de polpa onde estão presentes partículas sólidas. Ferro dúctil , também conhecido como ferro fundido nodular, oferece um bom equilíbrio entre resistência e resistência ao impacto, o que é essencial para lidar com forças dinâmicas encontradas em ambientes abrasivos. Para condições mais corrosivas, ligas de aço inoxidável , como 304 e 316, oferecem resistência tanto à abrasão quanto à corrosão, proporcioneo durabilidade em ambientes quimicamente agressivos. Além disso, ligas à base de níquel , que são frequentemente usados em condições mais extremas, envolvendo altas temperaturas e exposição a produtos químicos, combinam ambos resistência à abrasão e resistência à corrosão , garantindo desempenho confiável em ambientes agressivos.

2. Endurecimento e Tratamento Térmico

Para melhorar ainda mais o resistência à abrasão de peças fundidas de bombas e válvulas, tratamento térmico e processos de endurecimento são usados para melhorar as propriedades do material. Através de processos como têmpera e revenido , as peças fundidas são endurecidas para aumentar sua resistência ao desgaste, o que é fundamental para o manuseio de meios abrasivos. A dureza do material está diretamente correlacionada com a sua capacidade de resistir ao desgaste mecânico, principalmente quando submetido ao fluxo contínuo de lamas ou produtos químicos abrasivos. Além dos tratamentos térmicos tradicionais, endurecimento por indução pode ser usado em áreas específicas da peça fundida, como o impulsor ou as sedes das válvulas, onde o desgaste é mais pronunciado. Isto permite o reforço localizado, preservando ao mesmo tempo a tenacidade geral do componente, garantindo que ele possa suportar impactos e tensões térmicas.

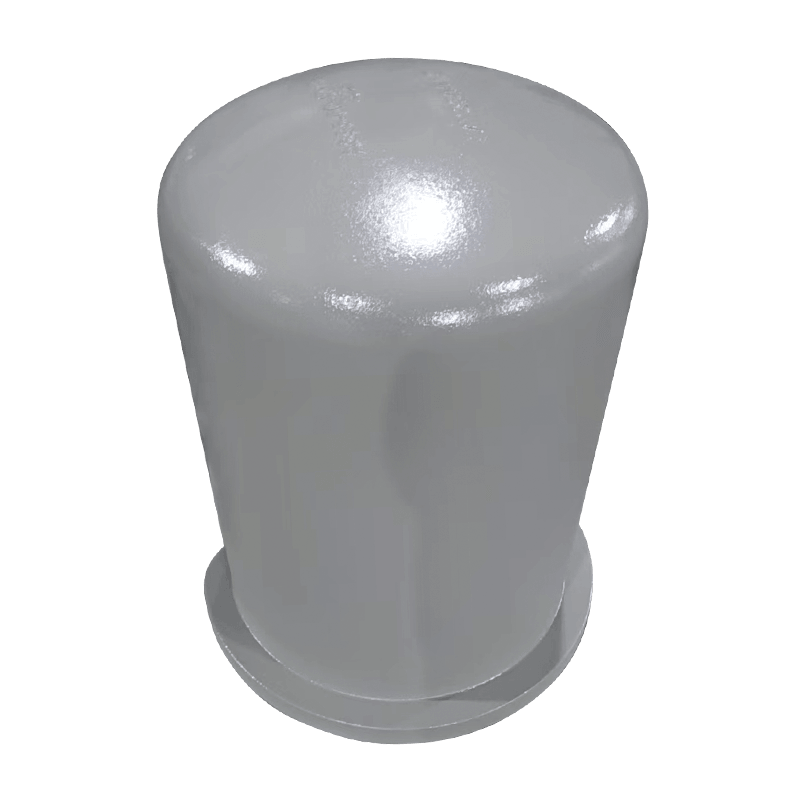

3. Revestimentos e Tratamentos de Superfície

Revestimentos e tratamentos de superfície são aplicados em peças fundidas de bombas e válvulas para melhorar sua resistência à abrasão . Cromagem dura é frequentemente usado para aumentar a dureza da superfície, fornecendo uma camada resistente ao desgaste que protege a peça fundida subjacente das forças abrasivas. Revestimentos cerâmicos são outra solução comum, especialmente para bombas de polpa, pois oferecem resistência superior à abrasão e à corrosão. Esses revestimentos proporcionam uma superfície dura e lisa que minimiza o atrito e o desgaste, mesmo na presença de partículas altamente abrasivas. Revestimentos à base de polímero , como PTFE or revestimentos epóxi , são utilizados em ambientes de processamento químico para proteger contra ambos abrasão e ataque químico , garantindo que as peças fundidas mantenham sua integridade diante de produtos químicos agressivos. Revestimentos por pulverização térmica , como those made from tungsten carbide, offer an additional layer of protection against extreme wear conditions. These coatings provide enhanced hardness and can be applied to areas that are particularly vulnerable to abrasion, ensuring extended component life.

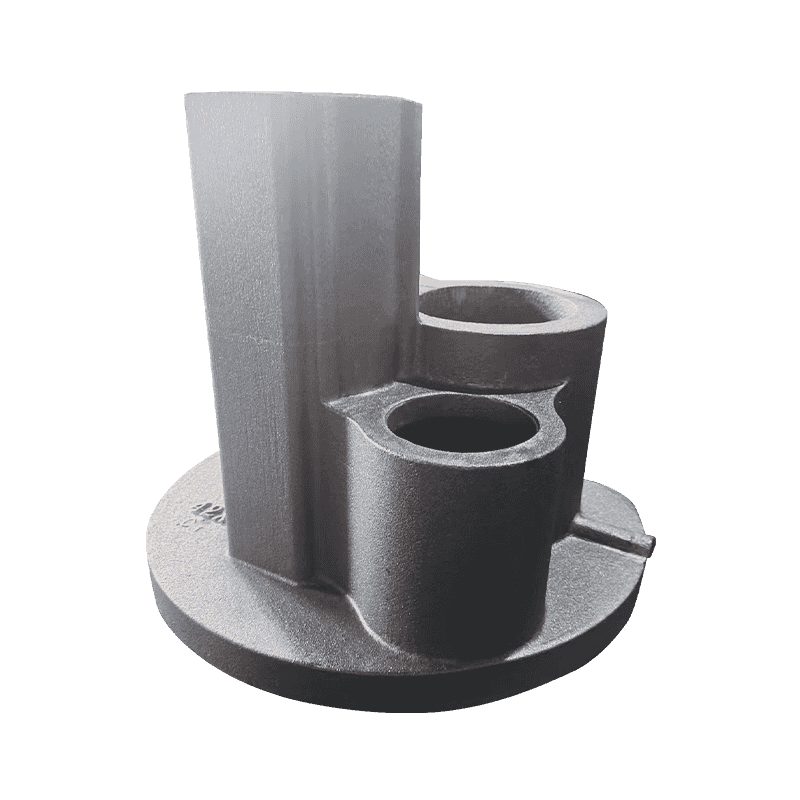

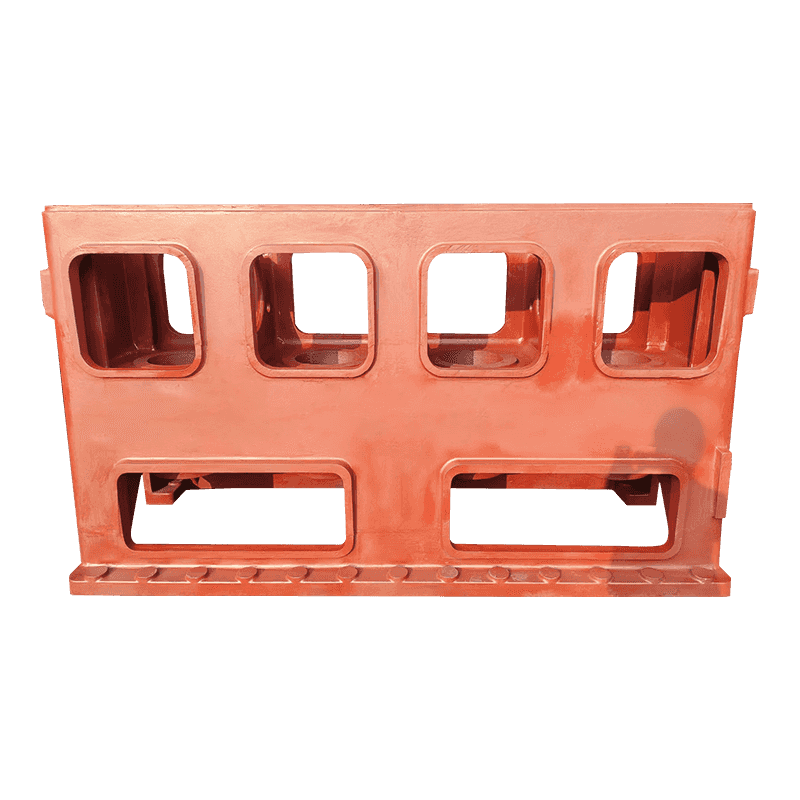

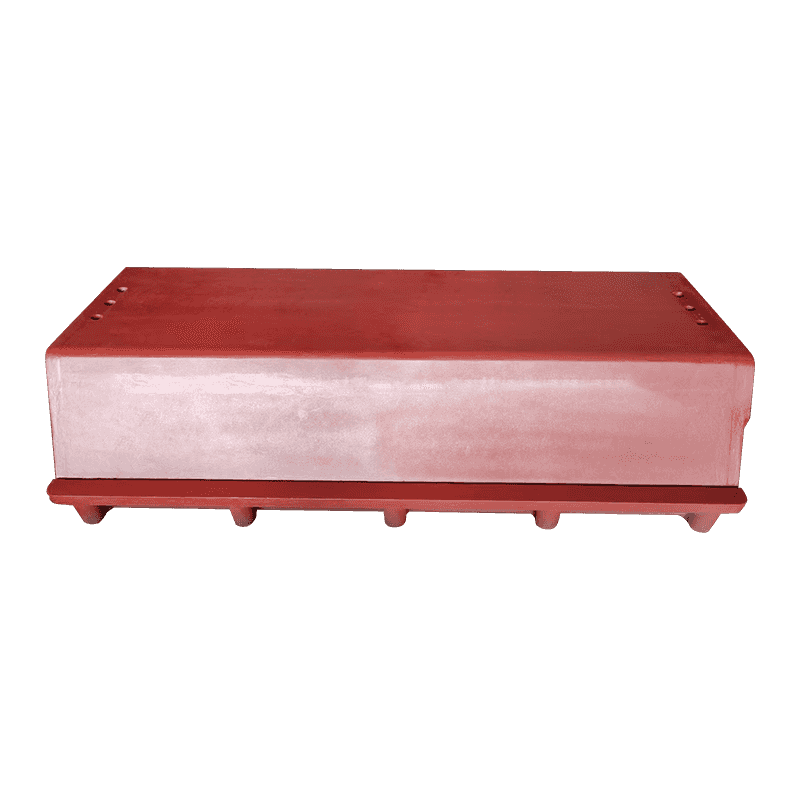

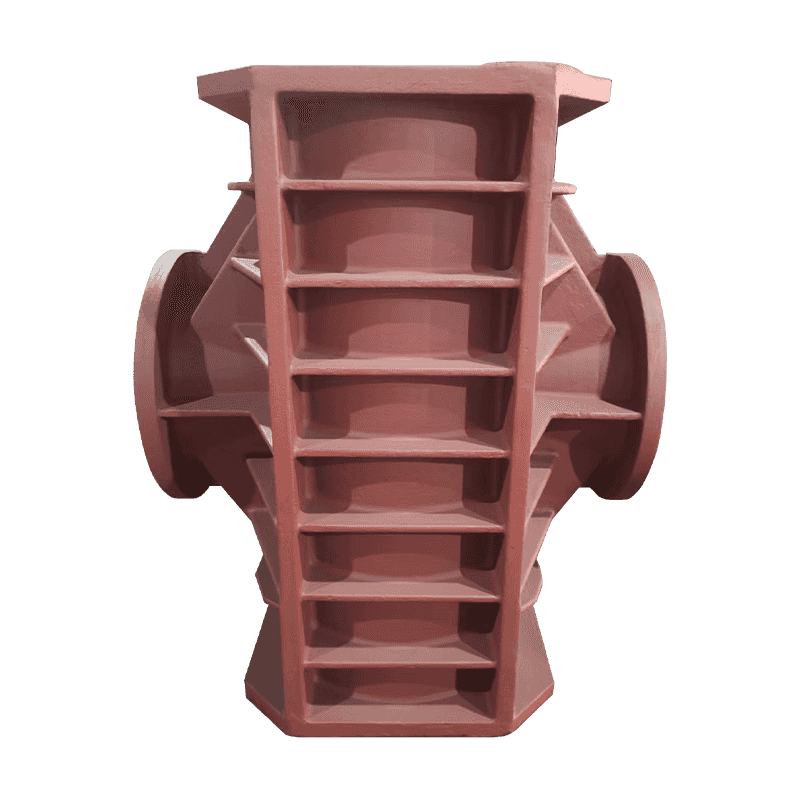

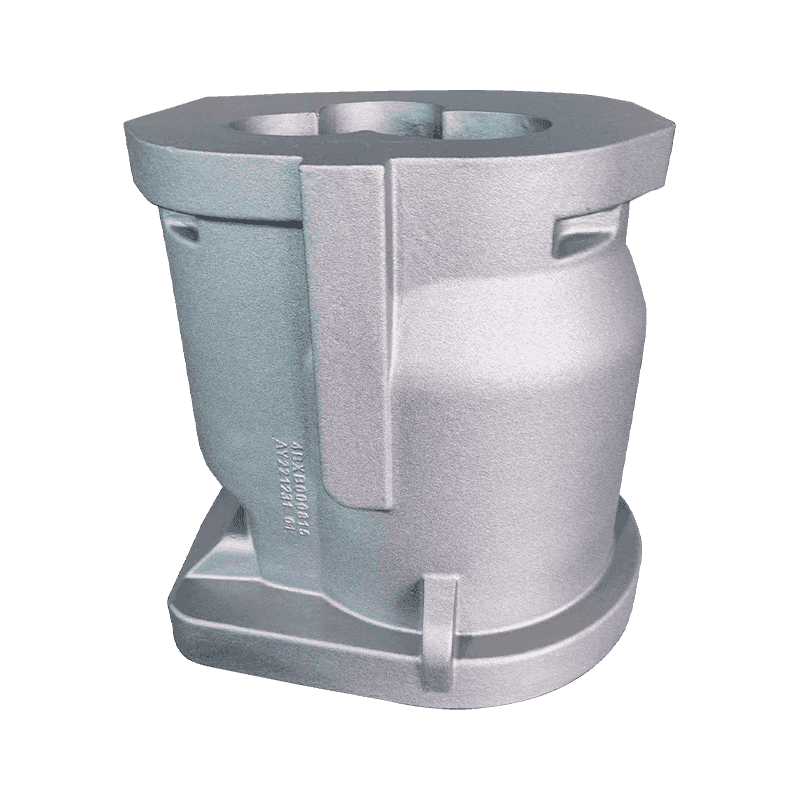

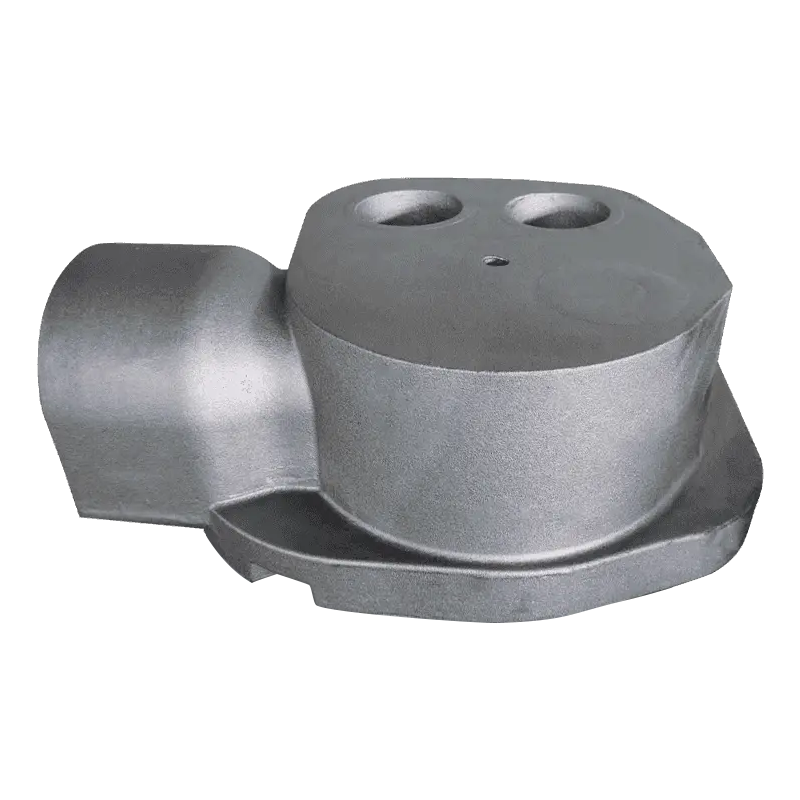

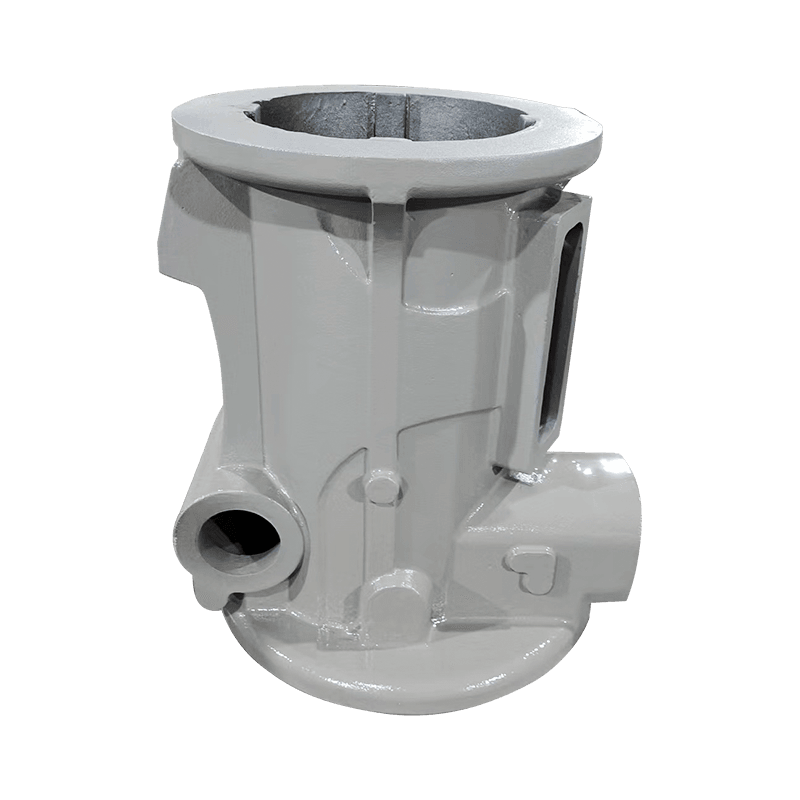

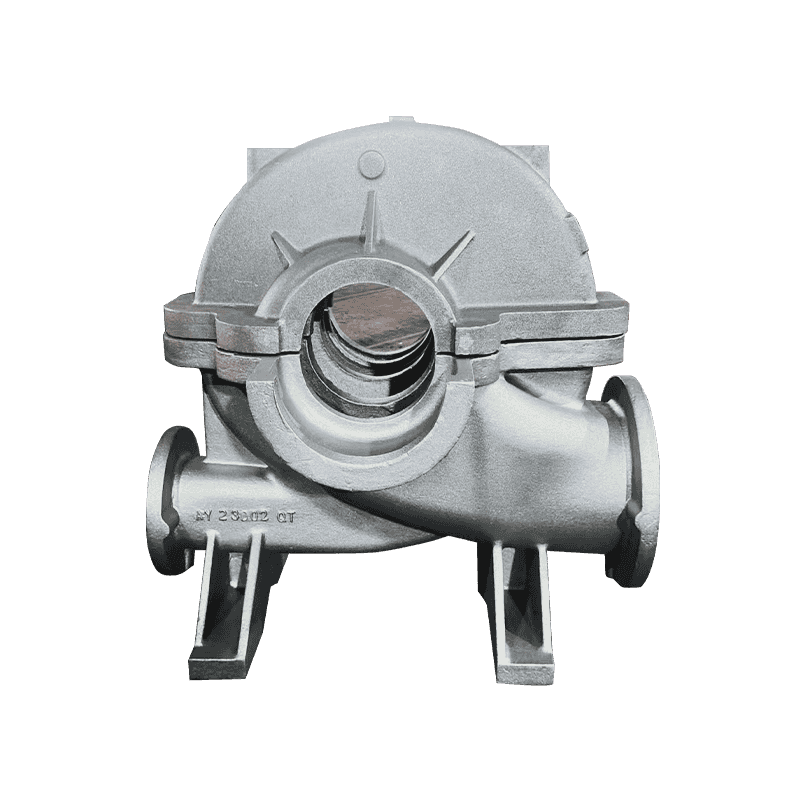

4. Design e geometria otimizados

O design e geometria das peças fundidas de bombas e válvulas desempenham um papel crítico em sua capacidade de lidar com o desgaste em ambientes abrasivos. Componentes como carcaças de bombas, corpos de válvulas e impulsores devem ser projetados com caminhos de fluxo suaves para minimizar a turbulência e reduzir o acúmulo de partículas abrasivas em áreas críticas. O fluxo suave e consistente reduz a probabilidade de desgaste localizado e ajuda a garantir que o fluido, a lama ou o meio químico fluam eficientemente através do sistema. Além disso, seções mais grossas em áreas de alta tensão, como o impulsor ou as sedes das válvulas, são comumente usados para aumentar a durabilidade. Em particular, as áreas sujeitas a impacto ou desgaste intenso, como a sede da válvula ou a carcaça da bomba, podem ser reforçadas para resistir a deformações ou danos. Além disso, projetos que minimizam arestas ou cantos afiados podem ajudar a prevenir a abrasão causada por lamas de alta velocidade ou fluidos com alto teor de partículas, reduzindo o risco de erosão excessiva do material.

5. Manutenção e inspeções regulares

Apesar da natureza robusta peças fundidas de bombas e válvulas , normal manutenção e inspeções são essenciais para garantir confiabilidade a longo prazo em ambientes de alta abrasão. Normal inspeções visuais pode ajudar a identificar sinais precoces de desgaste, rachaduras ou deformações, permitindo uma intervenção oportuna antes que esses problemas se transformem em falhas catastróficas. Substituições programadas de componentes de alto desgaste, como sedes de válvulas ou impulsores de bombas, são críticos em aplicações onde as peças fundidas estão expostas a abrasão constante. Como essas peças se desgastam mais rapidamente do que outras, monitorar sua condição e substituí-las em intervalos apropriados ajuda a manter o desempenho ideal do sistema. Além disso, monitoramento de desgaste as tecnologias podem ser empregadas em sistemas avançados, fornecendo dados em tempo real sobre as condições dos componentes e alertando os operadores quando limites de desgaste específicos são atingidos, garantindo uma manutenção proativa.

6. Lubrificação e Otimização de Fluxo

Adequado lubrificação é vital na redução do desgaste, especialmente em sistemas onde peças móveis estão envolvidos, como bombas com impulsores rotativos ou válvulas com mecanismos de assentamento. Em bombas de polpa, onde partículas abrasivas podem causar atrito significativo, o uso de lubrificantes especializados que possam suportar condições abrasivas é crucial. Esses lubrificantes minimizam o desgaste causado pelo contato entre partículas e metal. Da mesma forma, em sistemas onde rolamentos hidrodinâmicos são usados, a lubrificação adequada garante que haja película fluida suficiente entre as peças móveis para reduzir o contato direto de metal com metal. Além disso, otimização de fluxo pode ajudar a reduzir o desgaste em bombas e válvulas, regulando a vazão e garantindo que esteja dentro dos parâmetros de projeto do sistema. Polpas ou fluidos que fluem muito rápido ou muito lentamente podem causar estresse adicional nos componentes, levando a uma degradação mais rápida. Ao garantir que as condições de fluxo permaneçam dentro da faixa ideal, o desgaste pode ser minimizado, contribuindo para uma vida útil mais longa das peças fundidas.