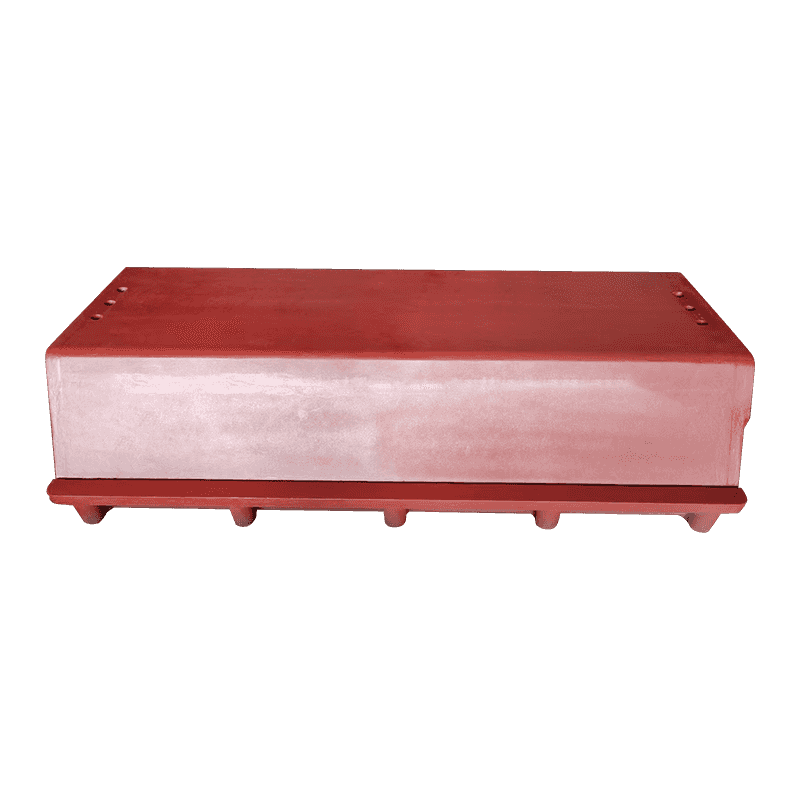

O desempenho de um cilindro de areia de resina herdado de compressor em ambientes de alta pressão é significativamente influenciado pela qualidade do material e pela seleção da areia resinosa utilizada em sua fabricação. A mistura resina-areia deve ser cuidadosamente projetada para fornecer excelente resistência à compressão, estabilidade térmica e resiliência sob condições de alta pressão. O ligante de resina, que mantém as partículas de areia unidas, deve ser selecionado para garantir que tenha alta resistência à degradação térmica e mantenha sua integridade estrutural quando exposto a repetidos ciclos de pressão. Resinas de alta qualidade, como resinas fenólicas ou à base de furano, são comumente usadas por sua resistência e durabilidade. O tamanho do grão e a distribuição das partículas de areia também desempenham um papel importante na obtenção de uma estrutura densa e uniforme que possa suportar as tensões mecânicas inerentes aos ambientes de alta pressão sem rachar ou quebrar.

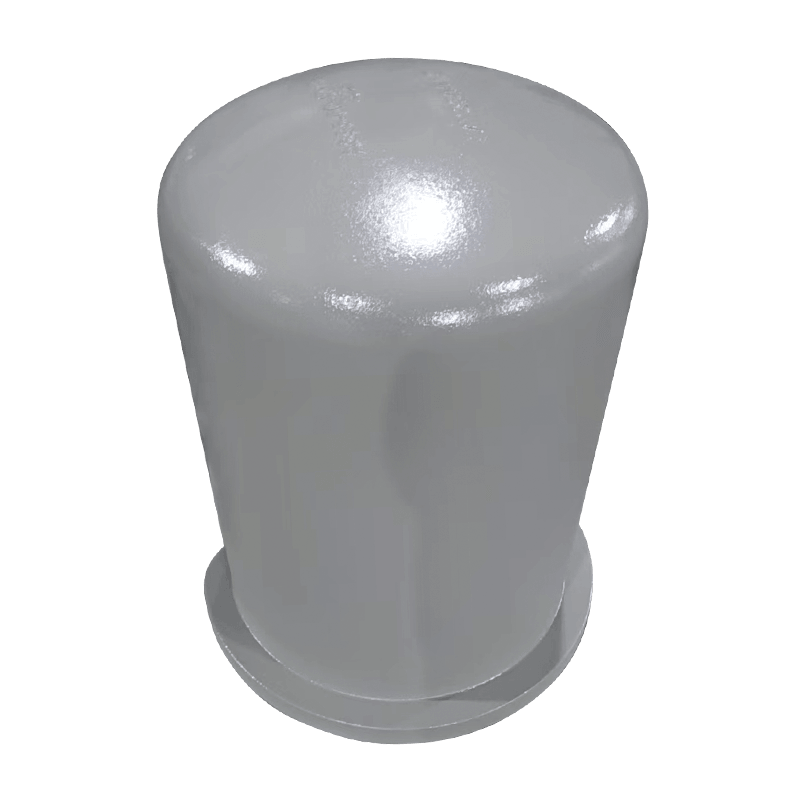

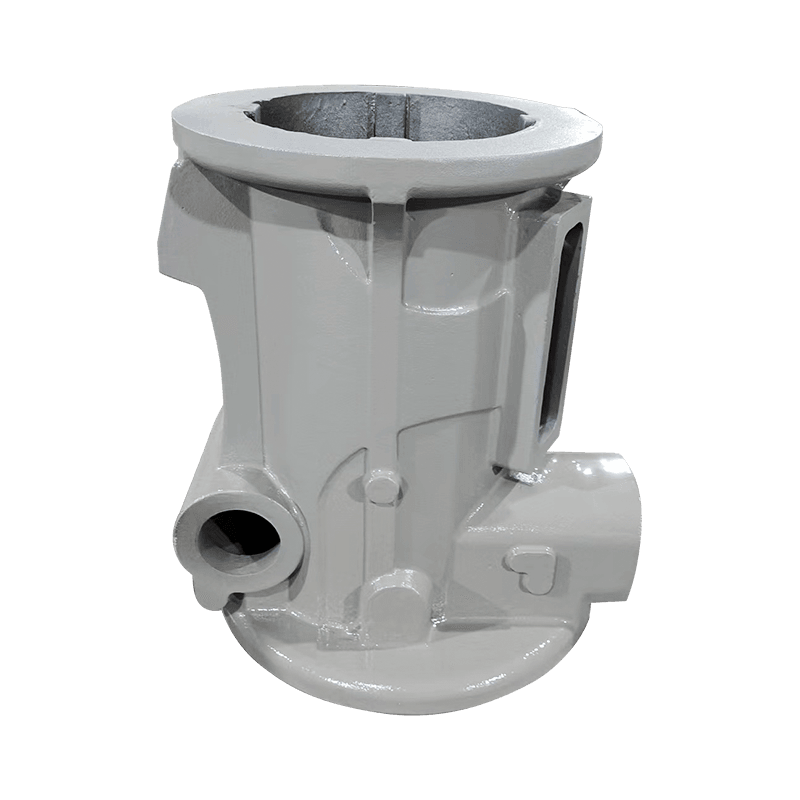

Para aumentar a durabilidade e o desempenho do cilindro de areia de resina tradicional do compressor em condições de alta pressão, tratamentos de superfície e revestimentos são frequentemente aplicados para proteger contra desgaste, corrosão e tensões térmicas. Os tratamentos comuns incluem tratamentos térmicos que melhoram a dureza e a resistência da superfície do cilindro à abrasão. Revestimentos cerâmicos ou revestimentos antidesgaste especializados podem ser usados para fornecer uma camada adicional de proteção, reduzindo o atrito e minimizando as chances de degradação da superfície sob altas pressões operacionais.

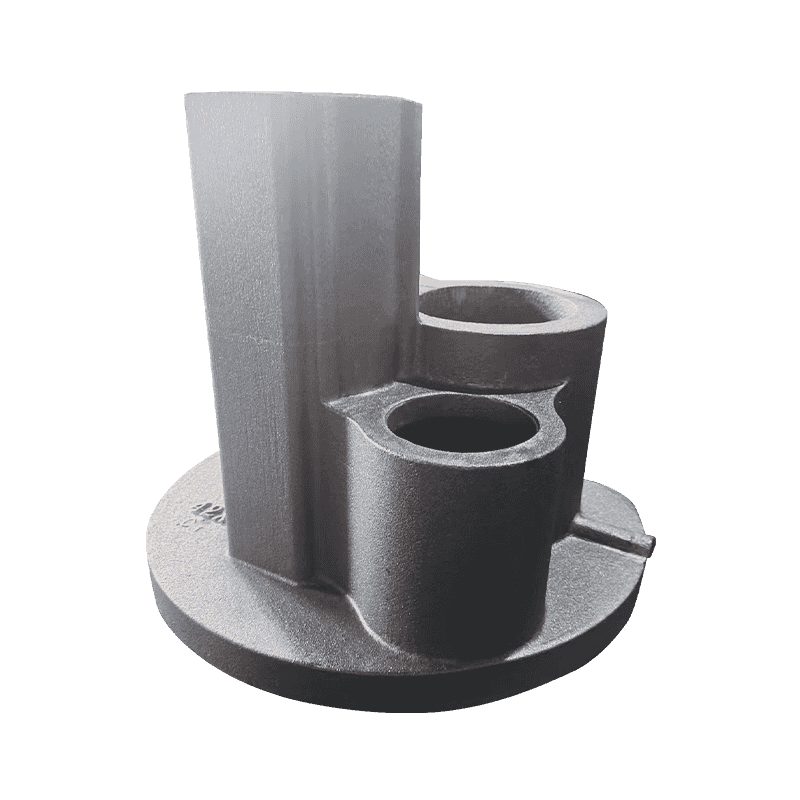

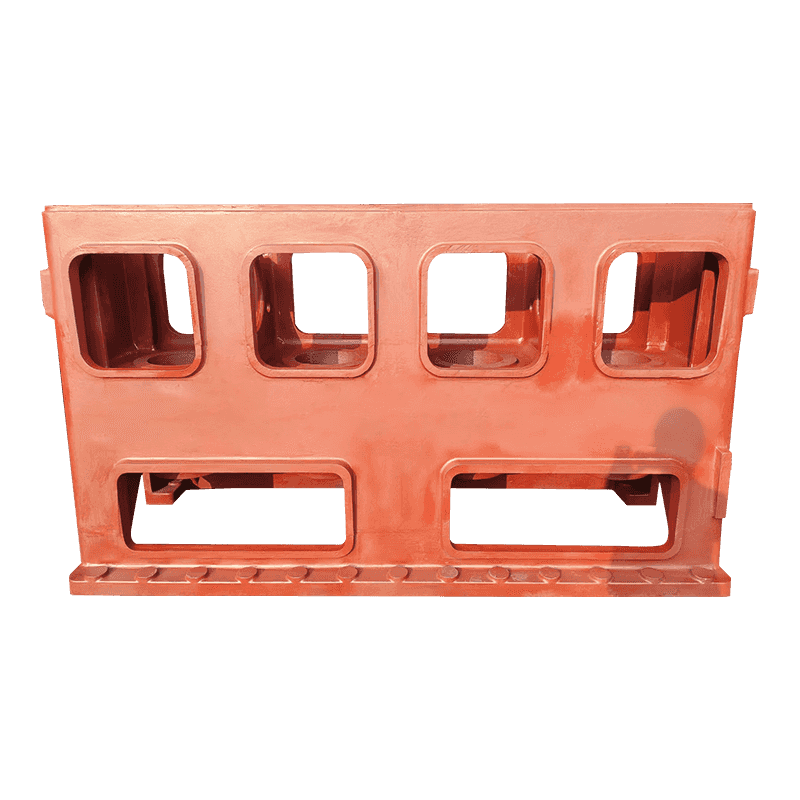

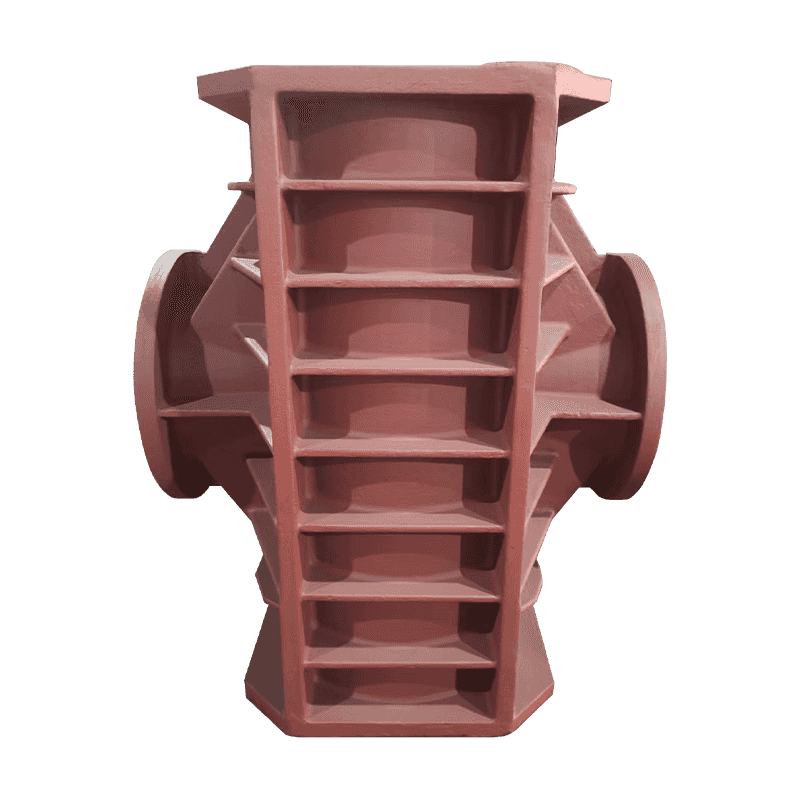

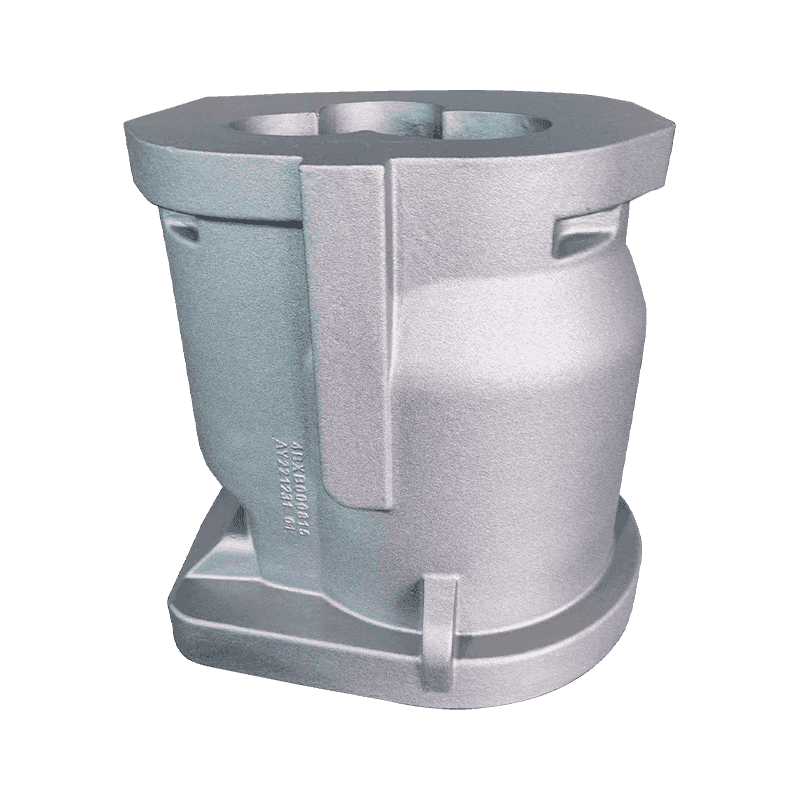

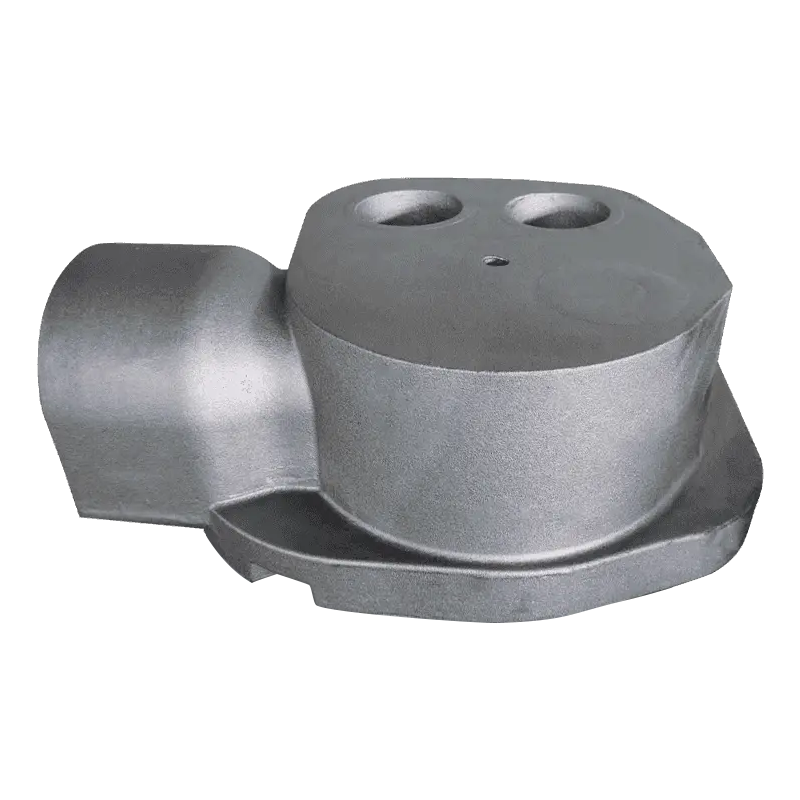

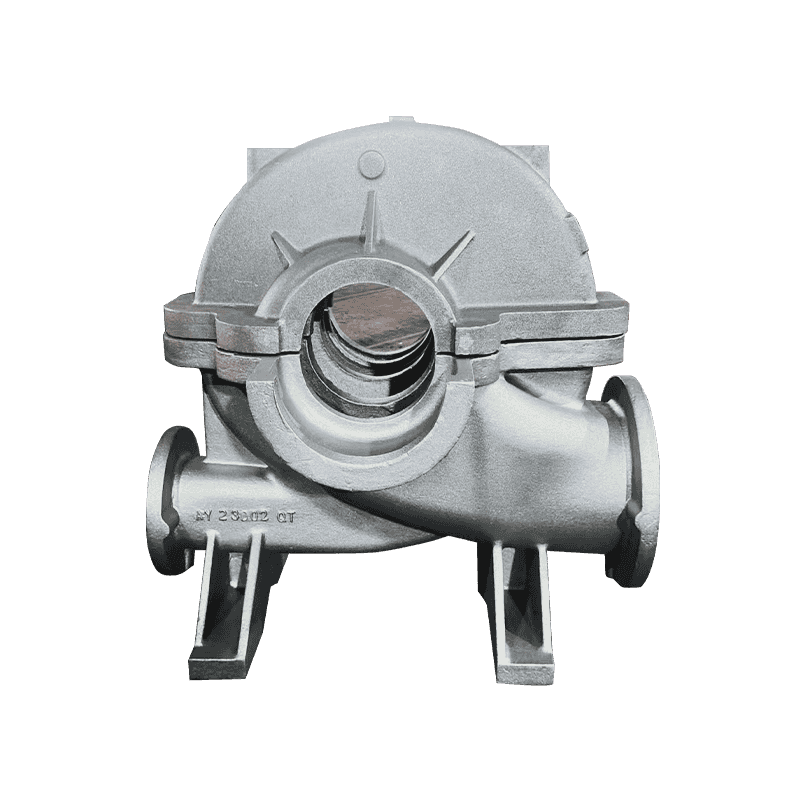

O projeto do cilindro de areia de resina herdado do compressor deve incorporar reforços estruturais que visam especificamente aumentar sua capacidade de suportar tensões e tensões mecânicas de ambientes de alta pressão. Isto pode envolver o aumento da espessura da parede do cilindro ou a integração de nervuras de reforço ao longo da superfície do cilindro para distribuir a pressão uniformemente. Modificações de projeto que otimizam a geometria do cilindro, como garantir transições suaves entre superfícies curvas e retas, ajudam a evitar concentrações de tensão que podem levar à falha do material. O reforço do projeto estrutural garante que o cilindro possa suportar picos repentinos de pressão sem risco de falha catastrófica e contribui para sua durabilidade geral.

Testes de pressão rigorosos são essenciais durante o processo de fabricação de um cilindro de areia de resina herdado do compressor para verificar sua capacidade de suportar altas pressões com segurança. Os cilindros devem ser submetidos a testes de pressão hidrostática e pneumática para garantir que não apresentem quaisquer sinais de deformação ou vazamento sob as pressões máximas de operação. Esses testes simulam condições do mundo real, permitindo que os fabricantes identifiquem pontos fracos e defeitos estruturais antes de o cilindro ser colocado em serviço. Métodos avançados de testes não destrutivos (NDT), como testes ultrassônicos, inspeção por raios X e testes de corante penetrante, são empregados para detectar falhas internas que possam comprometer a integridade estrutural do cilindro.

Em aplicações de alta pressão, otimizar as configurações de compressão é fundamental para manter a integridade operacional do cilindro de areia de resina tradicional do compressor. A calibração adequada das configurações do compressor, como ajuste da taxa de compressão, controle da velocidade de compressão e regulação da temperatura, ajuda a evitar sobrepressurização, que pode levar à deformação do cilindro ou falha prematura. Ao garantir que o compressor esteja operando dentro dos limites de pressão recomendados e levando em consideração a capacidade nominal do cilindro, os usuários podem reduzir a probabilidade de introdução de tensão excessiva no cilindro. A incorporação de sistemas automatizados de controle de pressão que ajustam dinamicamente as configurações durante a operação garante que o cilindro opere de forma eficiente dentro dos limites seguros de seu projeto.