O impulsor e as lâminas de um bomba de fluxo axial são meticulosamente projetados para otimizar o movimento do fluido axial, minimizando os distúrbios do fluxo. O perfil da lâmina - curvatura, espessura e ângulo abrangente - é projetada para manter padrões de fluxo laminar suaves em uma ampla gama de taxas de fluxo. Para certos modelos avançados, as lâminas são ajustáveis, permitindo que os operadores variem o tom em resposta à mudança de demandas hidráulicas. Essa ajuste permite que a bomba sustente a alta eficiência hidráulica e a saída de pressão estável, mesmo à medida que as taxas de fluxo variam significativamente. Ao impedir a separação do fluxo e minimizar a turbulência, o design do impulsor reduz a probabilidade de fenômenos de ondas, o que pode causar instabilidade e danos operacionais. O processo de engenharia emprega simulações de dinâmica de fluidos computacionais (CFD) e testes empíricos para refinar a geometria da lâmina para obter o desempenho ideal em condições variáveis.

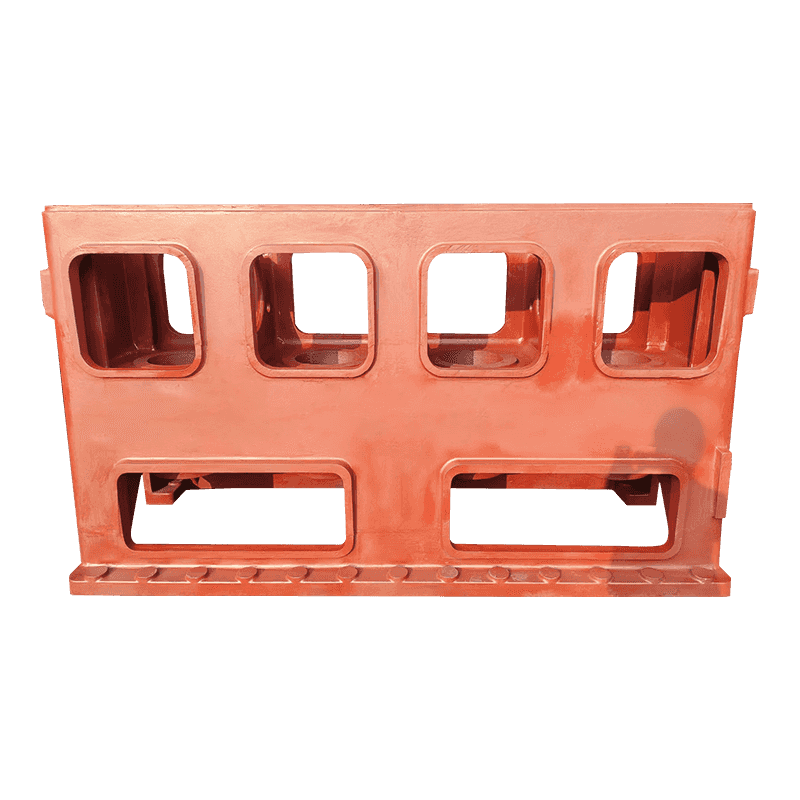

A jusante do impulsor, as palhetas -guia servem como diretores de fluxo estacionários que convertem energia cinética em energia de pressão com mais eficiência. Ao endireitar os fluxos em turbilhão e reduzir as formações de Foucault, essas palhetas estabilizam o fluxo de descarga, garantindo pressão consistente, independentemente das flutuações a montante. Os difusores aumentam ainda mais esse efeito, expandindo gradualmente a passagem do fluxo, reduzindo a velocidade e convertendo o impulso do fluxo em aumento da pressão com perda mínima de energia. Esse condicionamento de fluxo evita fenômenos hidráulicos adversos, como cavitação e separação de fluxo, o que pode comprometer a estabilidade da bomba e a longevidade. Os projetos guia de palhetas e difusores são adaptados para complementar as características do impulsor e a faixa operacional específica da bomba de fluxo axial.

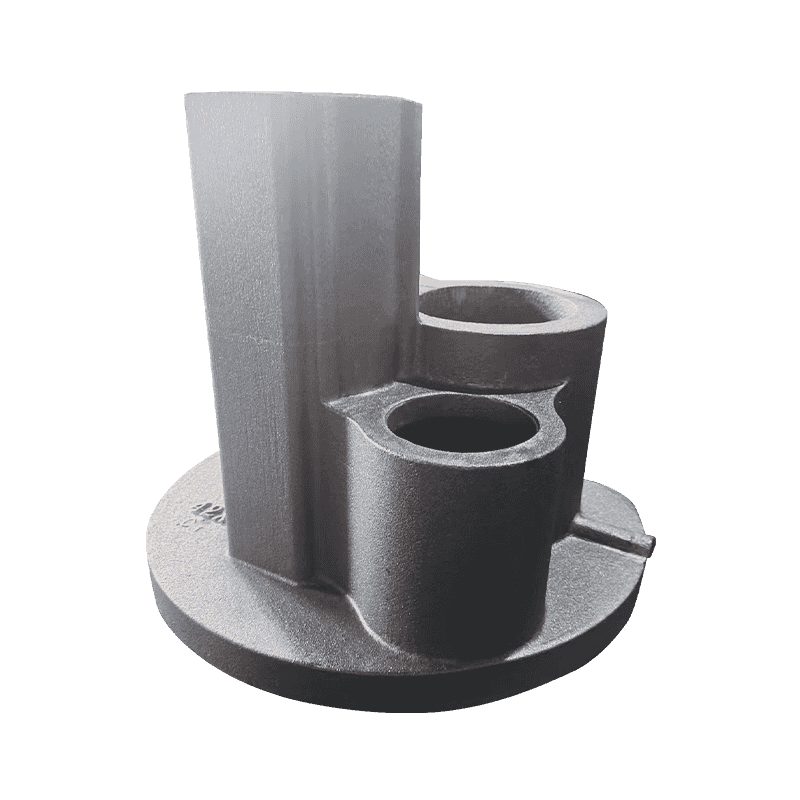

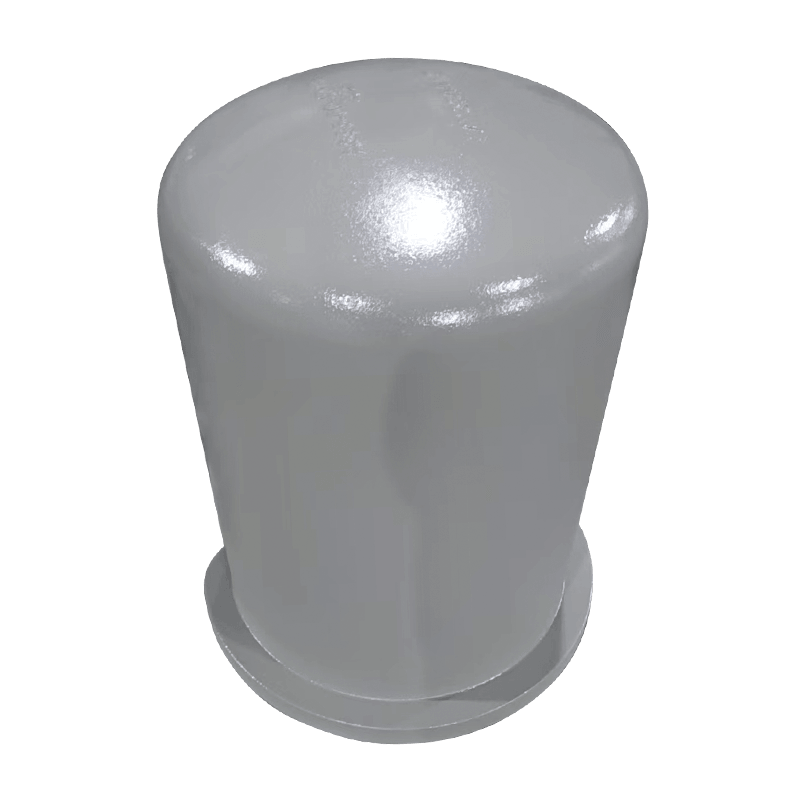

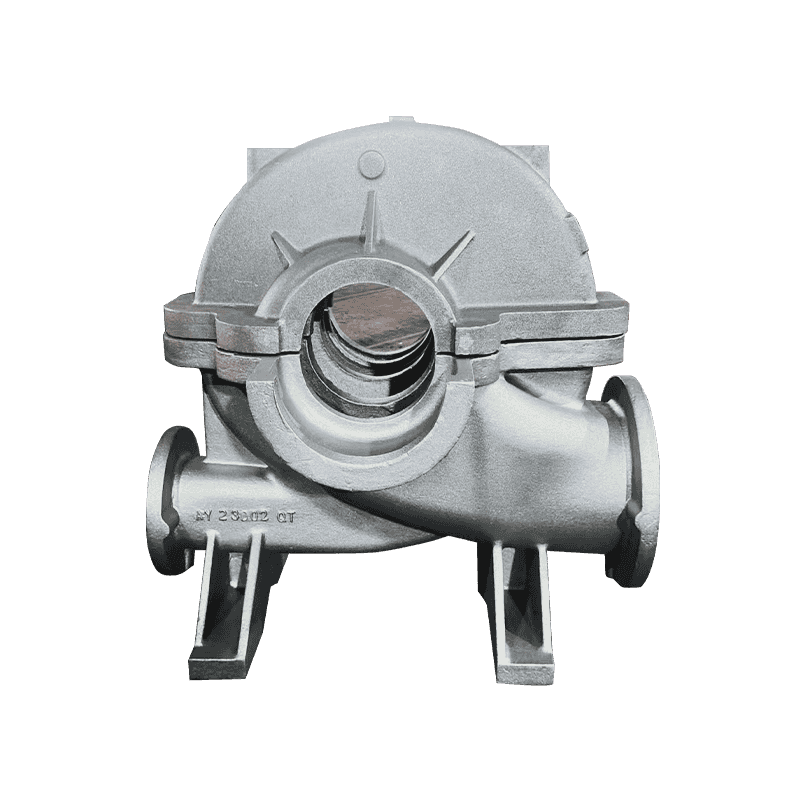

Os componentes mecânicos da bomba, incluindo o eixo e os rolamentos, são projetados para suportar as forças dinâmicas geradas por condições variáveis de fluxo e pressão. Os eixos pesados, geralmente fabricados a partir de ligas de alta resistência ou de aço inoxidável, resistem a tensões de flexão e torção que podem causar desalinhamento ou falha de fadiga. Os conjuntos de rolamentos são selecionados e lubrificados para acomodar cargas axiais e radiais, amortecendo vibrações e garantindo rotação suave. Essa base mecânica robusta impede o desgaste prematuro e mantém o alinhamento preciso dos componentes, o que é crítico para preservar a eficiência hidráulica e a estabilidade operacional sob cargas flutuantes. As considerações de projeto incluem análise de vida da fadiga, resistência ao material e acessibilidade à manutenção.

A integração de sistemas de controle, particularmente as unidades de frequência variável (VFDs), permitem uma regulação precisa da velocidade da bomba em resposta à demanda em tempo real. Ajustando a velocidade de rotação do motor, os VFDs modulam a taxa de fluxo e a pressão de descarga suavemente, evitando choques hidráulicos abruptos ou surtos que possam desestabilizar a operação. Essa capacidade aumenta a eficiência energética, combinando de perto a saída da bomba aos requisitos do sistema e estende a vida útil do equipamento, minimizando o estresse mecânico. Os sistemas de controle avançado também podem incorporar sensores e automação para manutenção preditiva, monitoramento de fluxo e detecção de falhas, permitindo o gerenciamento proativo de condições operacionais variáveis. A combinação de VFDs e automação representa um avanço significativo na estabilidade e capacidade de estabilidade operacional da bomba de fluxo axial.

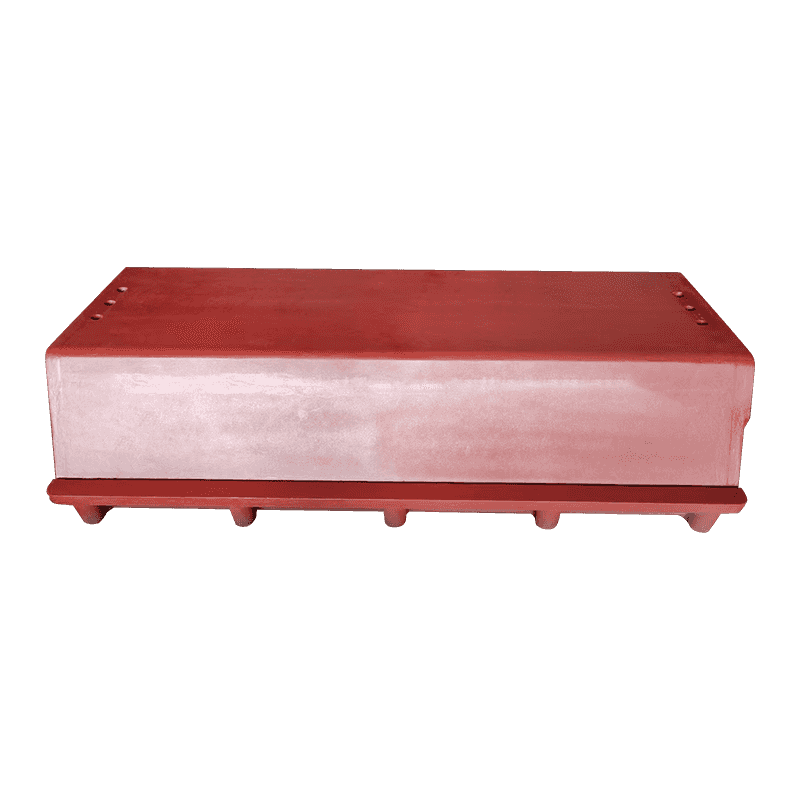

Para mitigar ainda mais o impacto das flutuações de fluxo e pressão, as bombas de fluxo axial podem incorporar amortecedores hidráulicos ou acoplamentos flexíveis que absorvem choques e vibrações transitórias. Os amortecedores hidráulicos utilizam princípios de dinâmica de fluidos para suavizar picos de pressão, enquanto acoplamentos flexíveis isolam o trem de acionamento de vibrações torcionais. Esses mecanismos de amortecimento reduzem a fadiga mecânica, evitam condições de ressonância e preservam a integridade estrutural da montagem da bomba. Sua inclusão é particularmente importante em aplicações sujeitas a ciclos de parada inicial frequente ou mudanças rápidas na demanda do sistema.